|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Охорона праці при обслуговуванні бродильних апаратів та ЦКБА

Персонал обслуги цехів бродіння та доброджування пива повинен бути ознайомлений з фізико-хімічними властивостями і характером дії на організм двоокису вуглецю.

Ремонт, огляд, чищення, ручне миття (за необхідності), дезинфекція та інші роботи всередині заторних і фільтраційних чанів, сусловарильних котлів» бродильних і лагерних Танків та інших ємкостей пивоварильного виробництва повинні здійснюватись згідно з вимогами.

У фарфасному відділенні повинна бути вивішена схема технологічних трубопроводів та інструкція з безпечного обслуговування фарфасів.

При проектуванні і реконструкції об'єктів застосування поверхневих повітроохолоджувачів з холодоагентом аміаком не допускається;

Удіючих цехах бродіння та доброджування, охолоджуваних безпосереднім випарюванням аміаку, регулювальні вентилі повинні автоматично перекривати постачання рідкого аміаку до повітроохолоджувачів при вимиканні електроенергії.

З цією метою повинна бути витяжна вентиляція з трикратним обміном повітря на годину і вмикання вентиляторів з коридора і пульта керування аміакової холодильної установки.

На трубопроводах постачання рідкого аміаку до повітроохолоджувачів безпосередньо за запірними вентилями повинні бути встановлені зворотні клапани.

На нагнітальному трубопроводі кожної з груп охолоджувачів повинні бути встановлені автоматичні відсікачі, які вимикають аварійну групу зі спільної системи постачання аміаку.

Для своєчасної ліквідації аварійної ситуації повинна бути система сигналізації з усіх охолоджуваних аміаком приміщень з подачею сигналу при появі запаху аміаку до місця перебування персоналу, який обслуговує холодильні установки.

Для обслуговування повітроохолоджувачів повинні бути передбачені сходи та площинки згідно з вимогами.

Уведення та знімання дріжджів з бродильних танків повинно бути механізовано.

Проведення технологічних, процесів зброджування сусла повинно здійснюватись за наявності на устаткуванні манометрів та запобіжних пристроїв, що виключають можливість перевищення робочого тиску чи утворення вакууму.

Видалення двоокису вуглецю з циліндро-конічних, бродильних та лагерних танків має здійснюватись через стаціонарні трубопроводи, обладнані зворотніми клапанами.

Посудини для бродіння та доброджування повинні бути обладнані пристосуваннями для механічного миття та нижніми люками з накривками, закріпленими на шарнірних пристроях. Відкриті бродильні посудини повинні бути закрито накривкою з запірним пристроєм.

Цехи бродіння і доброджування повинні мати кімнати обігріву, обладнані припливно-витяжною вентиляцією.

У цехах бродіння і доброджування повинні бути прилади для визначення концентрації двоокису вуглецю та не менше двох шлангових протигазів і двох рятувальних поясів з мотузками.

Постачання двоокису вуглецю чи повітря до бродильних або лагерних танків та інших технологічних апаратів має робитись через автоматичні редукувальні пристрої з манометрами і запобіжними клапанами.

Приєднання циліндро-конічного апарата до повітряної магістралі має робитись гнучким шлангом з накидною гайкою і лише на час подавання пива на фільтрацію.

Вхід до приміщення цехів бродіння і доброджування осіб, які не пов'язані з роботою, не допускається. Тимчасові робітники допускаються до роботи у цих відділеннях за письмовим дозволом.

Застосування термометрів та інших приладів зі ртутним наповненням не допускається.

Видалення двоокису вуглецю з технологічних посудин повинно робитися:

- відсмоктуванням від нижньої частини за допомогою вакуум-насосів;

- витисканням шляхом наповнення посудин водою;

- розбризкуванням води мийними голівками;

- інтенсивним вентилюванням:

На бродильних, лагерних танках і збірниках фільтрованого пива повинен бути чіткий напис: «Обережно! Вуглекислий газ» та знаки безпеки.

Обладнання для оброблення розчинів харчових продуктів мембранними методами.

План

1. Сутність основних мембранних методів.

2. Мембранні елементи і апарати з плоскими мембранами.

3. Мембранні апарати з рулонними елементами.

4. Мембранні елементи і установки з трубчастими мембранами.

5. Мембранні елементи і установки з капілярними мембранами.

1. Сутність основних мембранних методів

До основних мембранних методів, які застосовуються для оброблення рідких харчових продуктів, належать: зворотний осмос, нанофільтрація, ультрафільтрація, мікрофільтрація, первапорація та мембранна дистиляція [8,11,15,17,53,56,59].

Ці процеси (крім мікрофільтрації) відрізняються від звичайних процесів фільтрування тим, що в цьому випадку відбувається "фільтрування" на молекулярному рівні, тобто крізь мембрани розділяються компоненти гомогенних розчинів харчових продуктів, наприклад молекули сироваткових білків відділяються від молекул води і лактози (ультрафільтрація). Тому при описанні таких процесів вживається спеціальна термінологія, яка відображає цей процес розділення: ультра- і нанофільтрація, зворотний осмос, первапорація і мембранна

дистиляція. Крім того, коли ультратонке фільтрування колоїдно-диспергованих систем, тобто виділення з них часток розміром до 10 мкм, відбувається за допомогою мембран, то цей процес називають мікрофільтрацією.

Всі ці процеси базуються на застосуванні напівпроникних полімерних чи керамічних мембран, здатних при певних умовах розділяти розчин харчового продукту на його окремі компоненти. Так одержуються прісна вода з солоної (зворотний осмос); зм'якшена вода для виробництва лікеро-горілчаної продукції (нанофільтрація); концентрати харчових білків з сирної сироватки, концентрати желатинів та пектинів з їх розчинів, ферменти та інші біологічно-активні речовини, які застосовуються у харчовій промисловості (ультрафільтрація); високоочищені від колоїдно-диспергованих часток розміром 1...10 мкм розчини харчових продуктів, стерильні розчини лікарських препаратів (мікрофільтрація); паливний етанол та концентрати легких речовин (первапорація); концентрати молочного та бурякового цукрів, овочевих та фруктових соків і тощо, які одержуються з мінімальними витратами енергетичних ресурсів (мембранна дистиляція).

У цих процесах розділюваний розчин з відповідною температурою, швидкістю і тиском рухається в напірному мембранному каналі (трубчастий діаметром 5...25 мм; плоский з еквівалентним діаметром 1...5 мм чи капілярний з діаметром 0,5…2 мм). Частина розчину (розчинник і деякі розчинні в ньому речовини - пермеат) проходять крізь мембрану в дренажний канал, збільшуючи концентрацію розділюваного розчину, який у вигпаді концентрату або ретанту виводиться з напірного мембранного каналу (рис. 11.1).

При мікрофільтруванні не відбувається розділення розчину на молекулярному рівні. У цьому процесі з розчину видаляються мілкодисперсні частки твердої фази з розміром більше 0,2...0,45 мкм, а також гелі, віруси, бактерії та колоїди (рис. 11.2.а).

У процесі ультрафільтрації мембрана затримує речовини з молекулярною масою вище 500 дальтонів і пропускає розчинник, низькомолекулярні речовини (рис. 11.2,6). При цьому відбувається два процеси: концентрування високомолекулярних речовин шляхом видалення розчинника і відокремлення від них (очищення) мікромолекул. Цільовим продуктом при цьому найчастіше є концентрат.

|

При ультрафільтрації селективність мембрани за низькомолекулярними речовинами близька до нуля, тобто концентрація цих речовин у розділюваному розчині і в пермеаті приблизно однакова. Нанофільтраційні мембрани вже мають певну селективність за низькомолекулярними речовинами. Так, в процесі водопідготовки вони можуть затримувати із селективністю 0,8...0,9 солі двохвалентних металів. За одновалентними аніонами і катіонами їх селективність може скласти 0,4...0,5.

При зворотному осмосі мембрана затримує практично всі речовини, що є компонентами розділюваного розчину, окрім розчинника. При цьому відбувається переважно процес концентрування речовин, що містяться в розчині. Цільовим продуктом при цьому можуть бути однаковою мірою і концентрат і пермеат (рис. 11,2,в).

Одним із групи мембранних методів є випаровування крізь непорувату мембрану або первапорація [8].

Первапорація 3/4 це процес мембранного розділення гомогенних рідких систем,

|

який обєднує розчинення та молекулярну дифузію летких компонентів системи у селективній непоруватій мембрані з їх випаровуванням на протилежному боці цій мембрани. Пара летких компонентів відводиться за рахунок вакуумування із боку пермеату або з потоком газу - носія та конденсується у виносному конденсаторі (рис. 11.3а,б). Якщо пара конденсується на охолоджуваній поверхні всередині мембранного модуля, то процес має назву термічної первапорації, або термопервапорації (рис. 113,в).

Мембранна дистиляція - це процес розділення розчинів органічних і неорганічних речовин крізь порувату мембрану, матеріал якої не змочується розчинником, під дією градієнта тиску парів розчинника по обидва боки мембрани. Процес відбувається шляхом випаровування розчинника в об'єм пори мембрани з наступним конденсуванням парів на протилежному боці цієї мембрани.

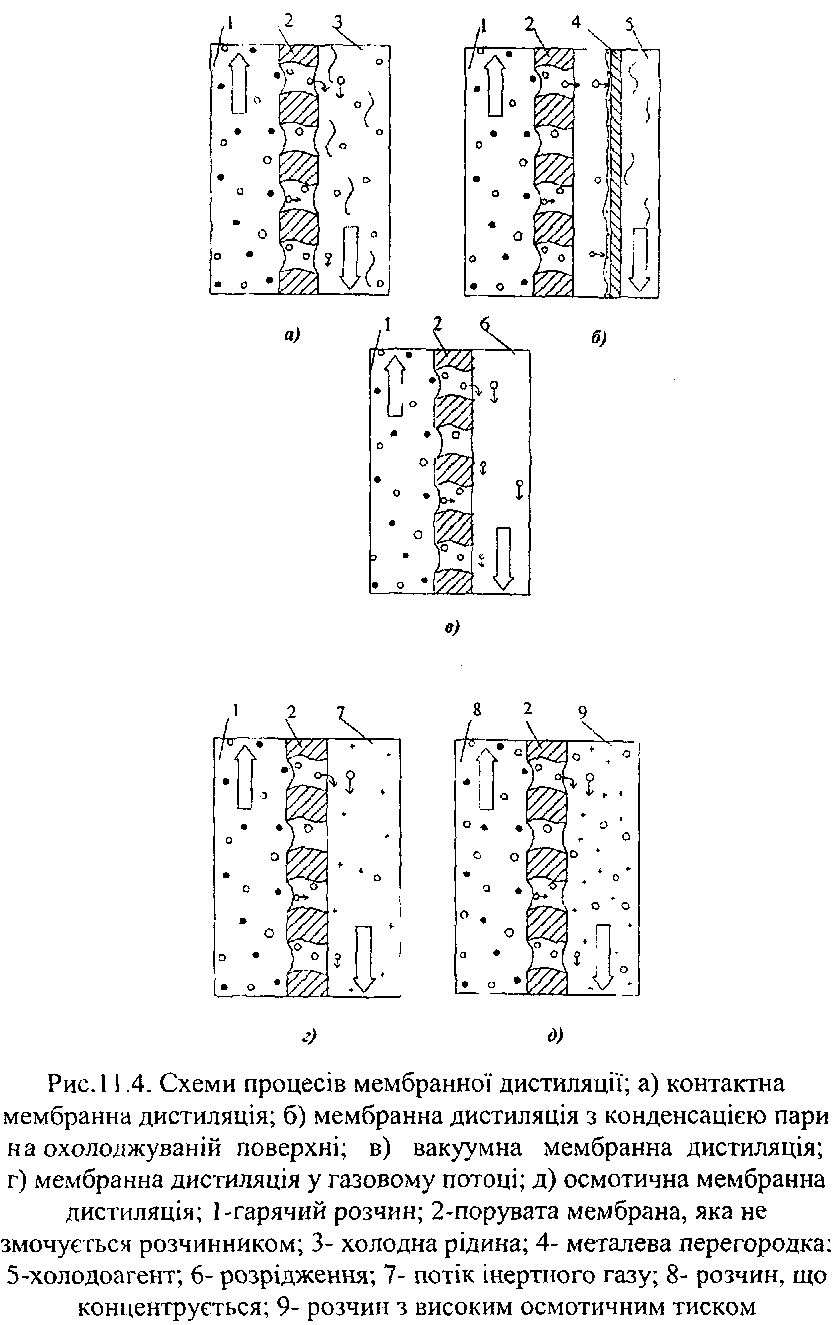

Основні схеми проведення процесу мембранної дистиляції подані нарис. 11.4. При контактній мембранній дистиляції (рис. 11.4, а) рідина контактує з обох боків

|

мембрани. Розчинник з гарячого розчину випаровується в об'єм пор мембрани, молекули пари дифундують під дією градієнта парціального тиску до протилежної сторони мембрани і конденсується на поверхні меніска холодної рідини.

При мембранній дистиляції з конденсацією пари на охолоджуваній поверхні молекули пари проходять крізь мембрану і конденсуються на поверхні металевої перегородки (рис. 11.4, б), яка охолоджується. Рідина, яка конденсується, при цьому не контактує з мембраною.

При вакуумній мембранній дистиляції (рис. 11.4, в) молекули пари розчинника відсмоктуються від поверхні мембрани і направляються в теплообмінник для конденсації.

При мембранній дистиляції у газовому потоці (рис. 11.4,г) молекули пари розчинника виносяться з дренажної камери модуля потоком інертного газу і подаються в теплообмінник для конденсації.

При осмотичній мембранній дистиляції (рис. 11.4 д) в дренажну камеру модуля подається розчин з більшим осмотичним тиском порівняно з розчином, що концентрується. При цьому молекули пари розчинника дифундують в об'ємі пори мембрани і конденсуються на поверхні меніску розчину з більшим осмотичним тиском.

При осмотичній мембранній дистиляції (рис. 11.4 д) в дренажну камеру модуля подається розчин з більшим осмотичним тиском порівняно з розчином, що концентрується. При цьому молекули пари розчинника дифундують в об'ємі пори мембрани і конденсуються на поверхні меніску розчину з більшим осмотичним тиском.

Мембранна дистиляція може використовуватися для отримання чистої води, концентрування нелегких речовин, очищення стічних вод, виділення летких компонентів із розчинів, які містять і нелегкі речовини, розділення розбавлених водно-органічних сумішей і тощо.

Метод мембранної дистиляції може бути застосований для концентрування водних розчинів цукру. Концентрування цукрового сиропу при температурі 86°С характеризується продуктивністю за дистилятом 20...28кг/м2тод в інтервалі концентрацій сиропу від 16 до 40%.

Спостерігається більш ефективне використання процесу мембранної дистиляції при концентруванні мандаринового соку в порівнянні з процесом зворотного осмосу. Мембранна дистиляція дозволяє досягнути трикратного концентрування з послідовним зниженням продуктивності з 10 до 7 кг/м2тод (при зворотному осмосі середня за цикл продуктивність мембрани складає 5 кг/(м2тод).

При очищенні стічних вод підприємств харчової промисловості можуть бути отримані концентровані розчини цінних харчових компонентів. Так, обробка молочної сироватки з використанням мембранної дистиляції дала змогу отримати концентрат, який містить 300 г/л лактози, при продуктивності за дистилятом 0,43м3/(м2доб).

2. МЕМБРАННІ ЕЛЕМЕНТИ І АПАРАТИ З ПЛОСКИМИ МЕМБРАНАМИ

Плоский фільтрувальний елемент складається з дренажної основи, з однієї чи обох боків якої розташована напівпроникна мембрана. Дренажна основа може складатися з однієї чи двох опорних пластин, в яких виконані канали для відведення пермеату і дрібнопористої підкладки, яка зберігає форму та структуру мембрани, що працює під тиском. Для процесів ультрафільтрації, первапорації і мембранної дистиляції, коли градієнт тиску в напірному та дренажному каналах не перевищує 0,3 МПа, цими каналами можуть бути пустоти в полімерній сітці об'ємного плетення, яка розташовується з обох боків полімерної мембрани, утворюючи напірний і дренажний канали плоского фільтрувального елемента (касета).

Опорні пластини виготовлюються з пластмаси, дренажні - з полімерних сіток, тканин, підкладки-з паперу, тканин тощо [11].

Фільтрувальний елемент круглої форми апарату фірми "Аероджет Дженерал Корпорейшен" складається з пористого диска 1, на якому з боків сторін розташований оброблений смолою фільтрувальний папір Нетон 5, № 2602 і напівпроникна мембрана 2. Краї мембрани по внутрішньому периметру склеюються (рис. 11.5а).

Внутрішній вузол перетікання розчину, що розділяється, з одного напірного каналу в сусідній виконано в зоні напірного каналу і є зазор між поверхнею фільтрувального елементу по його внутрішньому периметру і втулкою 4. Мембрани по внутрішньому периметру герметизуються взаємним склеюванням, по зовнішньому периметру-за допомогою прокладок. Зовнішній вузол перетікання розчину, що розділяється, виконано у формі отворів по периферії проміжного диску 3.

У другому варіанті фільтрувальний елемент складається з двох пластмасових дисків 2,3 товщиною 1,5мм, в кожному з яких виконані перпендикулярно до радіуса наскрізні щілини 1 шириною 0,25 мм, з'єднані радіальним пазом 4 (рис. 11.5, б). Щілини 1 розташовані по сторонах правильного восьмикутника. Із зовнішнього боку кожного диска є поглиблення, в яких розташовані дрібнопористий дренаж (фільтрувальний папір) і мембрана. Поглиблення в дисках забезпечує утворення напірного каналу, в якому рухається розчин, що розділяється. У цій конструкції апарата обидва вузли перетікання розчину винесені із зони напірного каналу: зовнішній перетік організований за допомогою корпуса 7 через пази в опорному диску 2, внутрішній - через співвісні отвори 5 в обох опорних дисках 2,3. Взаємна герметизація напірних каналів і колектора для виділення пермеату забезпечується двома ущільнюючими кільцями 8. Вертикальні канали 9 відводять розчин, що проникає з напірних каналів, через кільця 8. Вузол для виділення пермеату виконано у вигляді центрального пустотілого стяжного болта 6, в стінках якого виконані щілини.

Фільтрувальний елемент круглої форми фірми ДЦС складається з двох опорних дисків 8,9 з поліоксіметилену, кожний з яких має наскрізні щілини трапецієвидної форми (рис. 11.6а). Опорні диски накладаються один на одного з взаємоперпендикулярним розташуванням щілин. Диски з'єднуються між собою шляхом одягання на них по внутрішньому і зовнішньому периметрах спеціальної форми кілець, а з обох боків дренажної основи розташовують послідовно фільтрувальний папір 4 і мембрану 5. Конструкції вузлів перетікання розчину, що розділяється, в цьому апараті такі ж, як і в апараті, показаному на рис. 11,5а.

На поверхні опорної пластини фільтрувального елементу еліптичної форми виконані поглиблення 7 для відведення пермеату від внутрішньої поверхні мембрани і переточні отвори 8 (рис. 11.66). Вузол перетікання в цьому апараті виконано у вигляді двох роз'ємних кілець 4 і 5. Кільце 4 має виступи 6, між якими при з'єднанні цих кілець утворюються канали для протікання розчину. Герметизація напірних каналів по внутрішньому периметру здійснюється притисканням мембран до поверхні опорного диска 3 гладкими боками кілець 4 і 5, по зовнішньому-взаємним ущільненням матеріалів мембрани і опорного диска при пропусканні через зібраний апарат гарячої води при температурі 80°С.

Відведення пермеату в усіх конструкціях апаратів фірми ДДС здійснюється від кожного фільтрувального елементу через трубки в збірний колектор.

Один із фільтрувальних елементів фірми "Рон-Пуленк" складається з опорної пластини 1, в якій закріплена сітка 4 і дрібнопористий дренаж 5. На опорній пластині розташовано фільтрувальний папір 6 і мембрана 7 (рис. 11.7, а).

У фільтрувальному елементі, який зображено на рис. 11.7, б, мембрана 3 кріпиться за рахунок пружності матеріалу розпірної втулки 4.

Фільтрувальний елемент, який зображено нарис. 11.7в, складається з двохопорних пластин 2 і 3, розділених рамкою 7. У пластинах виконані отвори 4 для відведення пермеату від мембрани 1 через дрібнопористий дренаж 5, виготовлений з паперу, обробленого фенолформальдегідною смолою. Мембрана герметизується за допомогою клейкої стрічки 6.

У конструкціях ультрафільтраційних елементів опорна пластина складається з двох однакових фасонних елементів 6 і 8, одержаних штампуванням з тонкого листового металу (рис. 11.7г). Елементи з'єднуються замком 1. З обох боків опорної пластини розташовується дрібно-пористий дренаж 7 і мембрана 9.

|

Переточний отвір у фільтрувальному елементі герметизується прокладкою 3, дренажні канали - прокладками 4,5.

Виведення пермеату в усіх конструкціях апаратів здійснюється від кожного фільтрувального елемента через трубки у збірник-колектор.

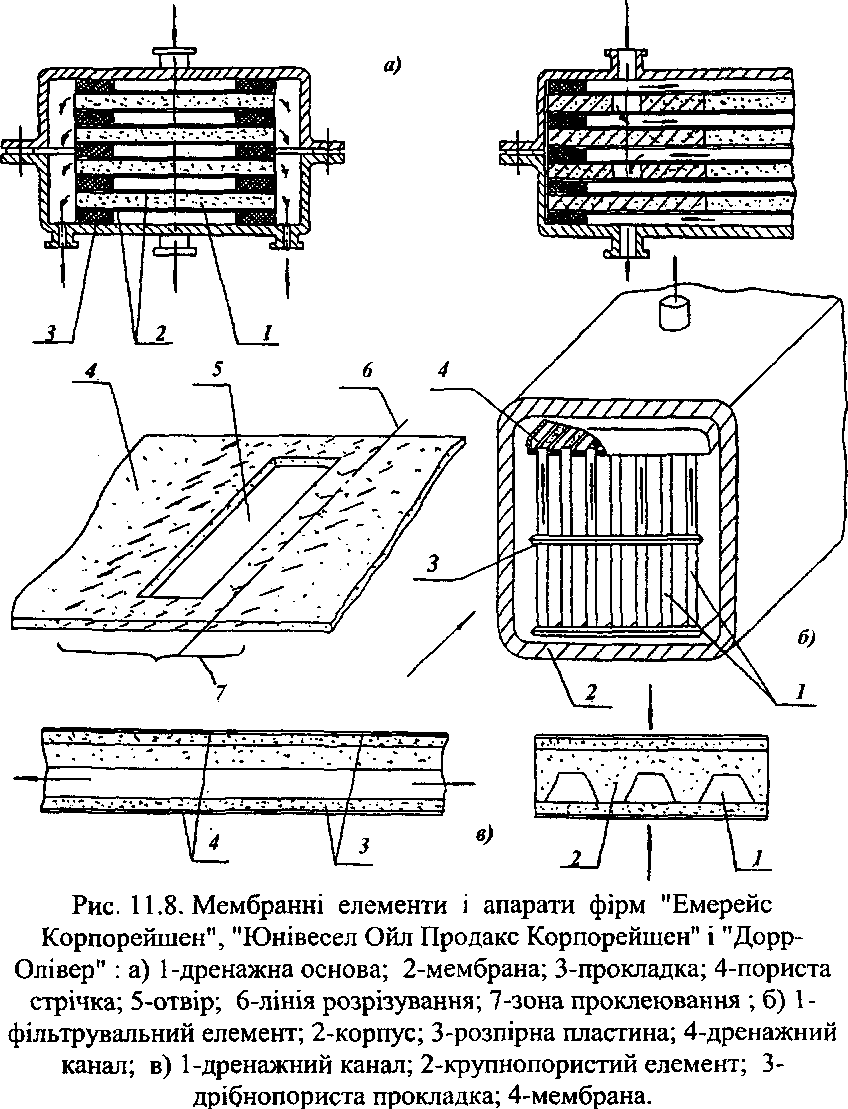

Фірмою "Юнівесел Ойл Продактс Корпорейшен" розроблено механізований спосіб виробництва плоских фільтрувальних елементів прямокутної форми з нанесенням мембрани на пористу стрічку, яка безперервно рухається, а також апарати на їх основі (рис.11.8а). Перед нанесенням мембрани в стрічці пробивається отвір 5. Навколо отвору стрічка проклеюється і відрізається по лінії 6.

Фірмою "Юнівесел Ойл Продактс Корпорейшен" розроблено механізований спосіб виробництва плоских фільтрувальних елементів прямокутної форми з нанесенням мембрани на пористу стрічку, яка безперервно рухається, а також апарати на їх основі (рис.11.8а). Перед нанесенням мембрани в стрічці пробивається отвір 5. Навколо отвору стрічка проклеюється і відрізається по лінії 6.

|

Блок фільтрувальних елементів фірми "Дорр-Олівер" складається з паралельно розташованих дренажних пластин 1, жорстко зв'язаних між собою розпірною пластиною 3 (рис. 11.86). Верхня частина дренажних пластин виведена в камеру 4 для збирання пермеату, вся інша поверхня покривається шаром мембрани. Такі блоки послідовно встановлюються в напірний корпус 2 прямокутного перерізу.

|

Фільтрувальний елемент фірми "Емерейс Корпорейшен" складається з крупнопористого елемента 2, в якому виконані повздовжні канали 1 трапецієвидної форми (рис. 11,8в). 3 обох сторін елемента 2 розташовані: дрібнопориста прокладка 3 і мембрана 4.

Однією з економічно виправданих конструкцій мембранних апаратів є безкорпусні апарати з плоскими фільтрувальними елементами крутої форми. Такі апарати відрізняються високою технологічністю при виготовленні, збиранні і розбиранні, надійною герметизацією нагарних і дренажних каналів при меншій у порівнянні з апаратами з прямокутними фільтрувальними елементами силі стискання пакету елементів. Основний недолік таких апаратів - наявність перегінних вузлів у зоні напірних каналів, які збільшують їх загальний гідравлічний опір. Коефіцієнт гідравлічного опору перетічних пристроїв може досягати ξ =2,5. Тому такі апарати доцільно експлуатувати в ламінарних режимах течії розділюваного розчину.

Принципова схема мембранного апарату з плоскими фільтрувальними елементами круглої форми наведена на рис. 11.9. Розділюваний розчин 4 подається в перший напірний канал і через вузол перетікання 5 поступає в наступний напірний канал, який утворюється розташуванням проміжного диску 6 між двома фільтрувальними елементами (дренажно-опорний диск 3 і мембрана 2) і виводиться з апарата у формі концентрату 8. Пермеат 7 відводиться від кожного фільтрувального елемента окремо.

|

З метою збільшення надійності роботи мембранного апарату за схемою 11.9 розроблена конструкція вузла перетікання, виконаного у вигаяді двох кільцевих прокладок 3 і 4, одна з яких має прорізи по внутрішньому периметру (рис. 11.10), а друга - по зовнішньому. При цьому прорізи принаймні в одній прокладці виконані під кутом 30...50° до її радіуса. При накладанні прокладок одна на одну прорізи перетинаються, що утворює надійний перегінний канал.

З метою спрощення процесу збирання - розбирання розроблена конструкція мембранного апарату з плоскими фільтрувальними елементами круглої форми, в якому вузол перетікання розташовано в проміжному диску 1 у вигляді двох циліндричних заглиблень 2, виконаних з обох боків диска, та центрального отвору 6 (рис. 11.11). У циліндричних заглибленнях розташовано дві Т-подібні втулки 3, які скріплені гвинтом 5 і мають перегінні канали 4. Діаметр циліндричних заглиблень перевищує діаметр основи Т-подібної втулки, діаметр її маточини перевищує діаметр центрального отвору, а висота втулки дорівнює висоті циліндричного заглиблення.

З метою підвищення надійності експлуатації мембранного апарата та спрощення процесів збирання-розбирання застосовується конструкція з вузлом перетікання у вигляді двох циліндро-конічних втулок 4, які скріплені гвинтом 2 і повернені циліндричною частиною одна до одної, а конічною - до мембран 3 (рис. 11.12). Перетічні канали 5 розташовані в тілі циліндро-конічних втулок. Загальний вигляд цього апарата наведено нарис.11.13.

Апарат являє собою безкорпусну вертикальну конструкцію, яка складається з чотирьох паралельно з'єднаних секцій по двадцять фільтрувальних елементів в кожній.

|

| Напірні канали в апараті створюються за допомогою проміжних дисків і з'єднані послідовно. Пакет фільтрувальних елементів стискається за допомогою з'ємного гідравлічного пристосування і фіксується в стислому стані стяжними шпилькам. Фільтрувальний елемент складається з дренажно-опорного диска, крупнопористого дренажу (сіточна тканина арт. 56279 ТУ17-УССР 303977), дрібнопористого дренажа (фільтрувальний папір за ГОСТ12026-66) і мембрани. Герметизація напірних каналів по внутрішньому периметру забезпечується циліндро-конічними втулками, по зовнішньому-круглими кільцевими прокладками 330x340x5,8-2-2заГОСТ 9833-73. Розчин, який поділяєіься, подається паралельно у кожну секцію, починаючи з нижнього напірного каналу, а концентрат виводиться з верхнього напірного каналу кожної секції. Пермеат відводиться від кожного елемента в двох місцях і поступає в загальний трубопровід-колектор. Одним із недоліків мембранних апаратів з фільтрувальними елементами круглої форми і центральним вузлом перетікання є зменшення лінійної швидкості поділюваного розчину при його протіканні від центра до периферії напірного канала, що не дозволяє збільшити діаметр фільтрувального елемента і його поверхню розділення. З метою усунення цього недоліку в напірних каналах можна розташувати проклад ки спеціальної конфігурації, які забезпечать однакову швидкість руху поділюваного розчину, хоча і зменшать робочу поверхню мембрани і збільшать гідравлічний опір напірного канала. Одна з таких прокладок подана на рис. 11.14. Рис. 11.13. Загальний вигляд мембранного апарата із плоскими фільтрувальними елементами круглої форми з вузлом перетікання у вигляді двох циліндро-конічних втулок |

|

Поиск по сайту: