|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Характерні неполадки в роботі печі ПХС-25М

| Неполадки | Причини | Спосіб усунення |

| Підвищення температури газів в кінці топки вище допустимої (вище 650°С) | Нещільності в системі обігріву. Прикрита заслінка рециркуляції. | Ліквідувати нещільності. Відкрити заслінку. |

| Недостатнє розрідження в топці. | Нещільності в системі обігріву. Великий опір в димовій трубі та відводах. | Ліквідувати нещільності. Ліквідувати опір. |

| Підгорання виробів на правій стороні ситчастого конвеєра. | Підвищена температура в кінці топки. Неправильно встановлена заслінка в системі обігріву. | Відкрити заслінки, відрегулювати температурний режим в пекарній камері. |

| Сітка конвеєра стоїть, привідний барабан обертається. | Недостатній натяг стрічки, посторонній опір руху сітки. | Відрегулювати натяг ситчастого конвеєра, прибрати зайві предмети. |

Обладнання для проведення мікробіологічних процесів

План

1. Класифікація обладнання.

2. Обладнання для виробництва солоду.

3. Обладнання для виробництва дріжджів.

4. Обладнання для бродіння та доброджування.

5. Характерні неполадки і безпека прації при обслуговуванні обладнання для проведення мікробіологічних процесів.

1. Класифікація обладнання

Основними процесами в харчовій промисловості, де застосовуються мікробні препарати, є бродильні виробництва. До них належать виробництва дріжджів, спирту, вина, пива, квасу, солоду, хліба, ферментних препаратів та інших продуктів.

У промисловій практиці процес ферментації проводиться двома способами культивації мікроорганізмів: поверхневим, що базується на вирощуванні мікроорганізмів на поверхні твердих живильних середовищ, і внутрішнім, що базується на вирощуванні мікроорганізмів у шарі рідких живильних середовищ.

В основу класифікації обладнання для проведення мікробіологічних процесів закладені ознаки, що характеризують різні мікробіологічні, фізіологічні, біохімічні, реологічні та інші процеси.

За цими ознаками технологічне обладнання ділиться на такі групи:

1.Обладнання для проведення фізіологічних, біохімічних і фізико-хімічних процесів. Сюди відносять обладнання для приготування солоду, що застосовується при виробництві пива, квасу і спирту.

2.Обладнання для виробництва біомаси. До цієї групи належить обладнання для отримання продуктів, що виробляються мікробіологічним синтезом з використанням дріжджів, бактерій або мікроскопічних грибків.

З.Обладнання для виробництва вторинних метаболітів, до яких відносять вино, спирц пиво і хлібний квас. Сюди також відносять обладнання, в якому, під дією ферментів, проходить перетворення цукру в спирт і діоксид вуглеводу при приготуванні опари і тіста, що забезпечує газоутворюючу здатність.

2. Обладнання для виробництва солоду

Приготування солоду є складним технологічним процесом, що включає очищення, сортування, замочування, пророщування зерна і оброблення отриманого солоду. Тому технологічне обладнання для виробництва солоду різноманітне, ж за конструкцією і принципом дії, так і за технологічними ознаками.

Машино-апаратурна схема виробництва солоду

Машино-апаратурна схема виробництва солоду

Машино-апаратурна схема для приготування солоду подана на рис. 9.1 і включає бункери 1, з яких зерно через розподільники потоків 2 направляється в проміжну ємність 3, з якої після зважування на вагах 4 зерно первинно очищається у повітряно-ситовому сепараторі 5. Попередньо очищене зерно зважується на вагах 6 і поступає в силос 7, з якого забирається елеватором 8.

Наступне очищення зерна передбачає повітряно-ситову сепарацію його в зерноочисній калібрувальній машині 9. Фракції зерна І і ІІ-го сортів зважуються на вагах 10, потім збираються в бункерах II і направляються на наступні технологічні операції, а фракція ІІІ-го сорту збирається в бункері 12 і направляється на харчування тваринам.

Очищене і відсортоване зерно через розподільники потоків 13 і дозатор 14 поступає в мішалку 15, де змішується з водою, і насосом 16 подається в замочувальний чан 17, де відмивається, обробляється дезинфікуючим розчином і зволожується до 40-42%.

Вимите і продезинфіковане зерно насосом 18 направляється в солодоростильний апарат 19. У ньому зерно продувається повітрям з відносною вологістю 96-98%, температурою 12°С і, при необхідності, збризкується водою такої ж температури. При цьому температура зерна підтримується в межах 15-18°С.

З солодоростильного апарату 19 пророщене зерно поступає в камеру підв'ялення 20, а потім транспортним пристроєм 21 подається в сушильні установки 22. Температура повітря повинна бути в межах 80-85°С, а термін сушіння 24-36 г залежно від конструкції сушарки.

Сухий солод після сушарки очищається від ростків в ростковідбійній машині і направляється на дозрівання для підвищення вологості оболонки і надання ій еластичності.

Апарат для миття і замочування зерна

Замочування зерна проводиться повітряно-водяним, розприсковим, повітряно-розприсковим або суміщеним способом. При замочуванні проходить миття і дезинфекція зерна, розпад деяких компонентів його оболонки і починаються хімічні і біологічні процеси, які свідчать про його проростання.

У промисловості в основному застосовуються вертикальні циліндрично- конічні апарати, конструктивна схема яких подана на рис.9.2. Апарат включає корпус І, в центральній частині якого розміщена труба 2 з розширеною нижньою частиною, куди введена трубка 3 для подачі стисненого повітря. У верхній частині корпусу над трубкою 2 закріплений відбивний зонт 4 і розміщена сплавна коробка 5 для збирання і відводу некондиційного зерна, а в нижній конічній частині закріплена фільтрувальна решітка 6 для затримування зерна при відділенні води.

Перед початком роботи перевіряють надійність кріплення комунікацій, щільність флянцевих з’єднань,затяжку різьбових з’єднань.

Замочний апарат повинен бути облаштований обслуговуючою площадкою з огороджуючи ми перилами. В процесі експлуатації апарата щозмінно слідкувати за герметичністю замочного чана; перевіряти щільність флянцевих з’єднань арматури та підвідних комунікацій.

По закінченню роботи необхідно очистити та просушити всі складальні одиниці, поверхні яких мали дотик з продуктом та водою.

Обладнання для пророщування зерна

Для отримання солоду замочене зерно направляється в солодоростильні апарати для пророщування. Необхідною умовою для пророщування зерна є підтримання його вологості в кількості 43-45% до загальної маси, або 78 - 80% до маси сухих речовин; підвід свіжого повітря для дихання і видалення утвореної вуглекислоти і теплоти. Для уникнення утворення грудочок або суцільного зрощення зерна його необхідно періодично перемішувати. Всі ці умови можна створити в приміщеннях або в апаратах ізольованих від зовнішнього середовища, які називаються солодовнями. У пневматичних солодовнях пророщуване зерно не має контакту з атмосферним повітрям.

Провітрювання зерна з метою охолодження його, підводу кисню і видалення вуглекислоти проводиться кондиційним повітрям, а перемішування зерна проводиться механічними перегрібачами.

Пневматичні солодовні мають велику ємність і зерно в них лежить високим шаром, тому застосування кондиційного повітря дозволяє вести солодіння незалежно від метеорологічних умов.

За конструкцією пневматичні солодовні діляться на ящикові і барабанні, які працюють в періодичному режимі.

В останній час розробляються пневматичні солодовні башневого, шахтного, тунельного і стрічкового типів і за принципом дії поділяються на солодовні періодичної, циклічної і безперервної дії.

Пневматична ящикова солодовня

Конструктивна схема пневматичної ящикової солодовні зображена на рис. 9.3 і включає пересувну грядку 1 з решіткою 2, поділену на секції З, зрошувачі 4, встановлені над першою і другою секціями, і рухому перегородку 5.

В установку входять також ківшовий перегрібач 6 з приводом 7, вентилятор 8, нагнітальний патрубок якого з'єднаний з соплом 9, і насос 10, сполучений нагнітальним патрубком з колектором 11, виконаний з форсунками. Всмоктувальний патрубок насоса 10 опущений в жолоб 12 з водою і через вентиль сполучений з ємністю 13 для активатора росту.

|

По ходу технологічного процесу за пересувною грядкою знаходиться приймальний бункер 14 з горизонтальним 15 і похилим 16 шнеками. Для нагнітання повітря і відсмоктування вуглекислоти служать повітровід 17 і вікна 18, а подача зерна в ящик проводиться поворотним щільовим соплом 19.

Солодовня працює таким чином.

Вимите і продезинфіковане зерно через поворотне щільове сопло 19 завантажується в першу секцію пересувної грядки 1.

У перших двох секціях проводиться замочування зерна через зрошувачі 4, причому процес повітряно-зрошувального замочування в першій секції проходить протягом 12 годин, після чого перегрібачем 6 зерно перемішується і переміщається на половину другої секції грядки 1, при цьому зерно додатково аерується повітрям, що подається вентилятором 8 через сопло 9. Крім того, при солодоростінні, повітря разом з вуглекислим газом відсмоктується з шару солода через решітку 2, вікна 18 і повітровід 17.

При наступному перемішуванні через 24 години перегрібач 6 переміщає зерно в другу секцію грядки 1, звільняючи при цьому першу секцію для завантаження свіжої порції зерна. На ділянці перших двох секцій шар замочуваного зерна продувається періодично охолодженим повітрям, що поступає по повітроводу 17 через вікна 18 і решітку 2, а зрошування його проводиться на протягом 10-15 хвилин через кожні 1-1,5 години із зрошувачів 4. А потім пророщений зелений солод переміщається перегрібачем до наступних секцій грядки з одночасною аерацією і відсмоктуванням вуглекислоти при перемішуванні.

Додаткове зволоження солоду охолодженою водою або обприскування його активатором росту проводиться за допомогою насоса 10 через колектор 11 з форсунками.

При солодоростінні проводиться періодична продувка шару солоду охолодженим повітрям, що поступає по повітроводу 17 при відкритих вікнах

18, в результаті чого солод аерується і підтримується оптимальний температурний режим солодоростіння.

При черговому перемішуванні солоду ківшовим перегрібачем 6 він вивантажується в приймальний бункер 14, звідки шнеками 15 і 16 подається на сушіння.

Щоденно, перед початком роботи, проводиться випробування взаємодії в роботі всіх механізмів зворошувача і перевіряється їх стан. Перевіряють працездатність схеми світлової сигналізації, ввімкнувши кнопку дистанційного управління зворошувачем.

Один раз в місяць проводиться профілактичний огляд апаратури управління (реле, магнітних пускачів, кінцевих вимикачів), з’єднувальних коробок, штепсельних роз’ємів, кнопочних станцій. Зменшування зворошувача проводиться згідно схеми змащування. Протікання та просочування мастила з редукторів не допускається.

3. Обладнання для виробництва хлібопекарських дріжджів.

Дріжджове виробництво грунтується на здатності дріжджових клітин рости і розмножуватись. З однієї клітини шляхом послідовних пересівань отримують велику кількість дріжджів, що використовуються в цілому ряді виробництв: в хлібопечінні - як розпушувачі тіста, у вітамінній промисловості - як сировина для отримання антирахітичного вітаміну Б, в медичній - для приготування лікарських препаратів, в мікробіологічній - для виробництва живильних середовищ. Крім того, вони використовуються в кондитерському, консервному та інших виробництвах.

Основною сировиною для виробництва хлібопекарних дріжджів є меляса. У водяний розчин меляси добавляють розчини солей, що містять в собі азот і фосфор, тому що меляса не має всіх речовин, необхідних для живлення дріжджів. Проникнення в дріжджову клітину живильних речовин і виділення нею продуктів обміну в зовнішнє середовище зумовлене дифузією.

Для створення сприятливих умов для розмноження дріжджів у слабокислому середовищі в розчин меляси додають сірчану кислоту.

Розмноження дріжджів у живильному середовищі проходить при поступовій і постійній культивації їх в апаратах із збільшуючими об' ємами. Чиста культура дріжджів, приготовлена в лабораторії в невеликій кількості, передається для розмноження в апарати чистої культури, а потім в дріжджеростильні апарати, в які інтенсивно нагнітається стиснене повітря, що сприяє швидкому розмноженню дріжджів.

Технологічний процес отримання дріжджів складається з окремих етапів, які включають: приготування живильного середовища, вирощування дріжджів, виділення дріжджів з бражки, формування і пакування спресованих дріжджів, сушіння і пакування сухих дріжджів.

Дріжджеростильні апарати

Дріжджеростильні апарати призначені для розмноження дріжджів при збереженні їх підйомної сили.

Фактори, що сприяють розмноженню дріжджів, протилежні тим, що сприяють бродінню, тому в дріжджовому виробництві прагнуть погасити процес бродіння і активізувати розмноження. Це досягається підтриманням належного режиму живлення дріжджів і аерації їх під час розмноження.

До сучасних дріжджеростильних апаратів ставляться такі вимоги:

- герметичність апарату, доступність для миття і дезинфекції його, а також відсутність внутрішніх охолоджуючих систем, що утруднюють санітарну обробку;

- простота конструкції повітророзподільної системи, надійність у роботі, мінімальний гідравлічний опір і висока ефективність, яка повинна забезпечити високу швидкість переносу кисню в системі газ - рідина - дріжджова клітина при мінімальній витраті електроенергії.

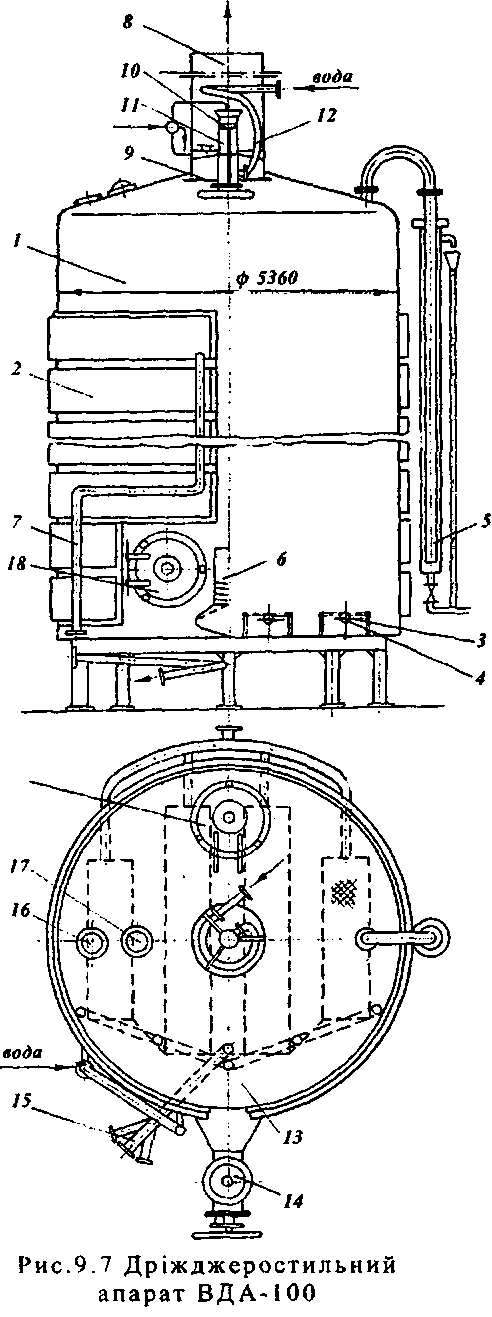

Дріжджеростильний апарат ВДА -100 зображений на рис. 9.7 і включає вертикальний циліндричний корпус 1 з охолоджувальною оболонкою 2, що складається з десяти поясів. Апарат споряджений повітророзподільними коробами 3 із соплами 4 для промивання їх, гідрозатвором 5, трубою 6 для підводу повітря, колектором 7 для подачі води в пояси охолоджувальних оболонок. На кришці апарата встановлена витяжна труба 8, яка перекривається заслонкою 9. Заслонка з'єднана через шток з поршнем 10, що рухається в циліндрі 11. Вода для промивання подається шлангом 12. Подача повітря через розподільний колектор 13 регулюється вентилем 14. Бражка з апарата спускається по трубі 15. Спостереження за процесом проводиться через оглядове вікно 16 за допомогою світильника 17. Для ремонту апарата служать люки 18.

Дріжджеростильні апарати обладнуються повітророзподільними системами для насичення сусла киснем у період розмноження дріжджів. Ці системи поділяються на три групи:

- стаціонарні - пластинчасті, трубчасті і керамічні;

- обертові - з лопатевими мішалками, з турбінними розподільниками і з обертовою керамічною системою;

- комбіновані, в яких нерухомі повітророзподільники з'єднуються з обертовими розподільниками або з пере- мішувальними пристроями.

Стаціонарна пластинчаста повітророзподільна система апарата ВДА -100 зображена на рис. 9.8.

Повітря з повітропроводу 1 поступає в розподільний колектор 2, а з нього в короби 3, закриті зверху перфорованими пластинами 4 з отворами діаметром 0,5 мм.

Трубчаста аераційна система зображена на рис. 9.9 і складається з перфорованих трубок діаметром 0,051 м, розміщених по всьому днищу з певним кроком. У поперечному перерізі трубки мають сім рядів отворів діаметром 0,0008 - 0,001 м, розміщених через 15°. На 1 м довжини трубки припадає 1400 отворів. Трубки з'єднуються з повітророзподільним колектором діаметром 0,35 м. Кількість трубок з одного боку колектора - 44, кількість отворів в трубках - 245000, довжина трубок 100-175 м.

|

4. Обладнання для бродіння та доброджування

Зцукрена і охолоджена маса поступає у бродильні чани для зброджування. Процес бродіння проводиться двома способами: періодичним або б езперервно - потоковим. При періодичному способі процес бродіння проходить у кожному чані самостійно, чани працюють незалежно один від одного. При безперервно - потоковому способі бродильні чани об'єднуються в батарею по 8 - 10 шт. Перші два чани є головними, в які подається охолоджена маса. У процесі бродіння маса перетікає з головного чана в наступні, а з останнього виходить готова бражка.

Рух маси по батареї проходить за рахунок різниці рівнів в головному чані і в кожному наступному.

Бродильний чан (рис. 9.15) являє собою циліндричний корпус 1, всередині якого змонтований змійовик 2 для відводу теплоти, що виділяється при бродінні маси.

|

Маса подається через штуцер 3, а дріжджі - через штуцер 4. Вуглекислота, що виділяється при бродінні, відводиться через патрубок 5. За процесом бродіння спостерігають через оглядове вікно 6 за допомогою світильника 7. Для контролю температури в гільзу 8 вставляється термометр, а для огляду і ремонту чан споряджений люками 9 і 10.

Останній резервуар споряджений поплавковим пристроєм для відводу винопродуктів. Перетічні баки 4 з'єднані між собою газовими трубами 14, від кожної з яких зроблений відвід у вертикальні резервуари 2. На кожному відводі встановлений соленоїдний вентиль 15 для випуску вуглекислого газу з резервуару в період перетоку рідини. Вентиль 16 призначений для регулювання випуску вуглекислого газу.

Під тиском вуглекислого газу, що утворюється при бродінні, проходить переміщення зброджуваного продукту послідовно з апарату в апарат.

Продуктивність установки безперервної дії для зброджування сусла при виробництві вина визначається з формули

ОБЛАДНАННЯ ПИВОВАРНОГО ВИРОБНИЦТВА

Для отримання пива у бродильному виробництві пивне сусло під дається зброджуванню. Бродіння пивного сусла проходить у дві стадії - головне бродіння і доброджування. Перша стадія процесу проводиться у бродильному відділенні і закінчується отриманням з сусла і дріжджів молодого пива, а друга - у відділенні доброджування. Відділене від дріжджів молоде пиво насичується діоксидом вуглеводню, дозріває і перетворюється в готовий продукт. Освітлене і охолоджене сусло зброджується пивними дріжджами при температурі 6-9 °Сідоброджується при 1 - 2°С, при цьому дріжджі осідають на дно і пиво освітлюється.

Апарати для проведення головного бродіння і доброджування. Бродильні апарати виготовляються відкритого і закритого типів і бувають циліндричними або прямокутними із горизонтальним і вертикальним розміщенням. У середині корпусу встановлюється змійовик, по якому пропускається охолоджена вода для відводу теплоти, що утворюється при бродінні.

У промисловості найширшого розповсюдження набули горизонтальні алюмінійові апарати для головного бродіння і доброджування пива. Конструктивна схема такого апарата зображена на рис. 9.17.

Апарат включає горизонтальний циліндричний корпус 1, споряджений краном 2 для наповнення танка і зливу пива, пробними кранами З, штуцерами 4 і 5 для шпунт - апарата, патрубком 6 для запобіжного клапана. Для огляду і ремонту апарата служить люк 7.

Головне бродіння починається із заповнення апарата охолодженим суслом і посівними дріжджами в кількості 0,5 % до його об'єму. Тривалість головного бродіння сусла густиною 11 - 13 % складає 7-9 діб, а сусла з більшою густиною 9 - 10 діб.

Отримане молоде пиво пропускають через сепаратор, охолоджують і направляють у доброджувальне відділення.

Молоде пиво в апарат для доброджування подається знизу при відкритому крані шпунт - апарату для витіснення повітря диоксидом вуглеводню. Шпунт - апарат приєднується до бродильного для підтримання тиску в ньому в межах 0,06 - 0,07 МПа.

Термін головного бродіння, доброджування і витримки залежить від сорту вироблюваного пива і встановлюється з практичного досвіду.

|

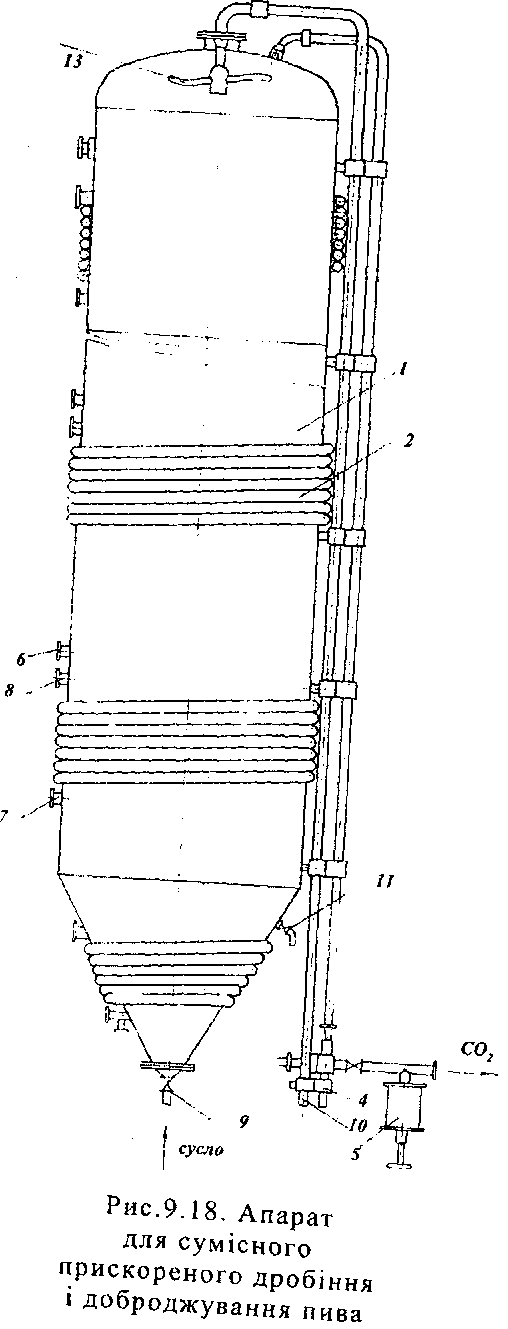

Апарати для сумісного прискореного бродіння і доброджування пива. В останній час на пивоварних заводах успішно впроваджується процес бродіння і доброджування пива у вертикальних циліндроконічних апаратах об'ємом 95 м3 (рис.9.18). Цей апарат включає корпус 1, який огорнутий чотирма охолоджуючими оболонками 2 на циліндричній частині і однією - на конічній. Апарат споряджений мийним пристроєм З, запобіжним шпунт - апаратом 4, гідрозатвором 5 і датчиком температури 6. На корпусі встановлені штуцери 7 і 8 для підводу і відводу теплоносія, 9 - для подачі сусла і дріжджів, 10 - для подачі мийної рідини і 11 - для відбору проби пива.

Загальний термін процесу бродіння і доброджування пива складає 12 - 13 діб, а з врахуванням часу наповнення, звільнення і санітарної обробки -14 діб.

При технічному обслуговуванні бродильних апаратів, ЦКБА для пива перевіряють їх зовнішній стан, чистоту апарата перед заповненням, працездатність запобіжного клапана, шпунт-апарата, трубопроводів і трубопровідної арматури, манометрів, датчиків температури.

В процесі роботи проводять контроль тиску в апараті, підтримують задану температуру бродіння, відбирають проби сусла та визначають стадію зброджування пива.

При заповненні та опорожненні апарата приймають заходи від розриву або зняття його, з’єднуючи внутрішню частину з атмосферою. Перед наструпним заповненням апарат повинен бути ретельно промитий та продезінфікований.

ОБЛАДНАННЯ ДЛЯ ПРОВЕДЕННЯ МІКРОБІОЛОГІЧНИХ ПРОЦЕСІВ ПРИ ПРИГОТУВАННІ РІДКИХ ОПАР

Це обладнання призначене для проведення процесу бродіння опари і тіста порційним і потоковим способом.

Порційне бродіння проходить в окремих посудинах з періодичним перемішуванням на конвейєрах або в діжках, які потім направляються в спеціальні камери для бродіння, куди подається кондиційне повітря.

Потокове бродіння проходить в апаратах, де опара або тісто безперервно перемішується за допомогою механічних пристроїв.

Порційне бродіння опари і тіста проходить в апаратах бункерних тістоприготувальних агрегатів великої і середньої потужності, а також в діжках, які встановлюються в камерах для бродіння.

Бункерні агрегати великої і середньої потужності призначені для приготування житнього і пшеничного тіста двохстадійним способом.

У склад агрегату середньої потужності (рис.9.20) входять борошноміри 1, дозуючі пристрої 2 для рідких компонентів, тістомісильні машини 3 і 4 з діжами, дозатор 5 і бункери 6 для опари і 7 для тіста, а також шнековий живильник 8 для опари.

Борошно, вода і дріжджі подаються в діжу для замісу опари, яка потім вивантажується у вільну секцію бункера 6. Після повного оберту бункеру зброджена опара поступає в шнековий живильник 8, з якого направляється в дозатор 5 для опари. Тісто замішується в діжі і вивантажується у вільну секцію бункера 7 для бродіння. Після повного оберту бункера зброджене тісто поступає в тістоділильник 9.-

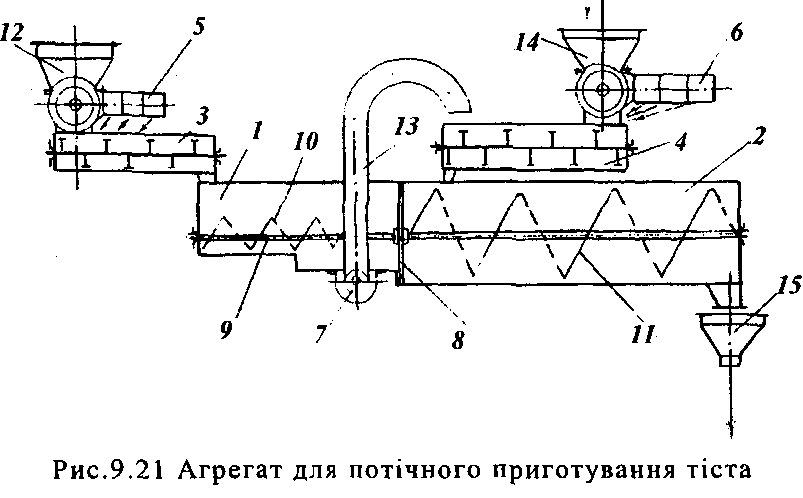

Для потічного приготування тіста застосовується агрегат з двохстадійним режимом роботи зображений на рис. 9.21.

У склад агрегату входять бродильний апарат, що включає дві секції 1 і 2, дві місильні машини безперервної дії 3 і 4, дозуючі пристрої 5 і 6 і шнековий дозатор для опари 7. Бродильний апарат виготовлений у вигляді

|

коритоподібної ємності, розділеної перегородкою 8 на дві секції, встановлені під кутом 3°. В ємності встановлений вал 9, на якому закріплені шнеки 10 і 11. Вал обертається періодично.

Борошно для приготування опари і тіста подається дозаторами. У місильній машині 3, що встановлена над секцією 1, опара безперервно замішується і направляється в бродильний апарат 12. За допомогою шнека 11 опара перемішається вздовж апарата і, доходячи до кінця секції 1, вивантажується і шнеком - дозатором 7 по трубопроводу 13 подається в тістомісильну машину 4, куди подається борошно дозатором 14 і всі рідкі компоненти з дозатора 6.

Тісто безперервно замішується в машині 4, що встановлена над секцією бродильного апарата 2, і подається для бродіння при поступовому переміщенні вздовж апарата за допомогою шнека 11. Зброджене тісто поступає в ділильну машину15.

Поиск по сайту: