|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Работа с системой

1.Ввод в работу системы осуществляется запуском файла «Варианты ТП» папки «МОДЕЛЬ ЦЕХА»

2. Ввод исходных данных (не более 3-х возможных вариантов технологических процессов, в каждом из которых не более 5 операций) осуществляется с использованием меню, аналогичного приведенному в предыдущей работе:

3. В модуле «Технологическое оборудование» В строку 213 ввести округленное до целого в большую сторону количество оборудования из строки 206

3. В модуле «Технологическое оборудование» следует уточнить принятое количество оборудования с учетом его загрузки. При очень низком коэффициенте загрузки оборудования заменить технологический маршрут на другой возможный с учетом результатов анализа, выполненного в предыдущей лабораторной работе.

Оформление отчета

1. Зарисовать макросхему функционирования системы и схему структуры блока расчета параметров участка.

2. Сбросить на электронный носитель результаты моделирования.

3. Составить таблицу основных технико-экономических показателей участка.

Приложение. Пример результатов расчета технико-экономических показателей объекта проектирования

| Программа выпуска, шт | ||

| Численность рабочих | ||

| 2.1 | основных | |

| 2.2 | вспомогательных | |

| Количество основного оборудования | ||

| Площадь, м^2 | ||

| 4.1 | общая | 3146,44 |

| 4.2 | основная | 1050,00 |

| Выпуск продукции на | ||

| 5.1 | одного производственного рабочего | 328852,2727 |

| 5.2 | одного рабочего в цехе | 180868,75 |

| 5.3 | единицу оборудования | 657704,5455 |

Лабораторная работа. Оптимизация кинематических углов резания при обработке канавок без осевого врезания

Цель работы: Изучение влияния кинематических углов на силу резания при обработке канавок без осевого врезания

1. Основные положения

К технологическим силовым характеристикам процесса обработке канавок относят, составляющую силы резания Рz, направленную по скорости резания V, проекцию Ру силы резания на направление подачи, а также крутящий момент Мкр и мощность резания N.

Сила Ру нагружает механизм подачи станка и ограничивается прочностью наиболее слабых звеньев этого механизма. Сила Ру отжимает резец в направлении, перпендикулярном обработанной поверхности. Величина этой силы ограничивается требованиями к точности обработки, а также виброустойчивостью процесса резания. Силу Рz, перпендикулярную основной плоскости, часто называют главной составляющей силы резания. Это связано с тем, что она, как правило, превышает по величине силу Ру и, кроме того, совпадая по направлению со скоростью резания, определяет мощность резания N.

Рис. 1 Силы резания при обработке канавок без осевого врезания.

Согласно экспериментальным данным, для резания сталей на ферритной основе твердостью НВ<3000 МПа (Сталь 40 Sb=690 МПа) без применения смазочно-охлаждающих жидкостей можно принять μ=0,4.

На задней поверхности застойной зоны, образующейся при наличии на передней поверхности инструмента упрочняющей фаски, удельные касательные силы больше, чем на фаске износа. На основании калориметрических измерений, они могут быть ориентировочно приняты в следующем соотношении к действительному пределу прочности при растяжении: τу=Sb*0,7.

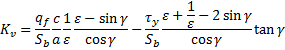

С учетом вышеизложенного формулы для определения сил Ру, Рz при свободном прямоугольном точении имеют вид.

– проекции силы стружкообразования R на оси v и ε.

– проекции силы стружкообразования R на оси v и ε.

Во второй из формул учтена касательная сила на задней поверхности застойной зоны, высота которой равна H0. При расчете силы Рz для условий точения сталей без применения СОЖ μ =0,4.

При несвободном прямоугольном резании направление схода стружки V определяется с учетом формы и длин режущих кромок, участвующих в резании. Например, при прямолинейных главной и зачищающей режущих кромках направление схода стружки в основной плоскости принимают приблизительно перпендикулярным диагонали сечения срезаемого слоя. При этом ось ε по-прежнему совпадает со скоростью резания, ось µ проходит через диагональ сечения срезаемого слоя в основной плоскости, а ось v – перпендикулярна осям ε и µ.

Например, при прямолинейных главной и зачищающей режущих кромках направление схода стружки в основной плоскости принимают приблизительно перпендикулярным диагонали сечения срезаемого слоя.

где Kν и Kξ - удельные силы стружкообразования. Удельная сила, это сила, приходящаяся на 1 мм2 сечения среза:

t wx:val="Cambria Math"/></w:rPr><m:t>cos</m:t></m:r></m:fName><m:e><m:r><w:rPr><w:rFonts w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:lang w:fareast="RU"/></w:rPr><m:t>Оі</m:t></m:r></m:e></m:func></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000" wsp:rsidRPr="00E51F50"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">

Формулы справедливы с учетом того, что касательные напряжения в зоне стружкообразования и коэффициент трения на передней поверхности известны и не зависят от угла наrлона условной плоскости сдвига.

Таким образом, безразмерные удельные силы Kν и Kξ зависят от действительного переднего угла γ, усадки стружки ξ, относительной длины контакта стружки с инструментом с/а и от средних касательных напряжений в зоне стружкообразования и на передней поверхности инструмента. Точность теоретического определения перечисленных характеристик процесса стружкообразования определяет погрешности расчета удельных сил Kν и Kξ.

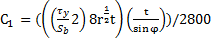

Размерный износ можно найти по следующей формуле:

где r- радиус при вершине резца, ρ- радиус округления режущей кромки, δип - величина износостойкого покрытия

Для обработки поверхностей инструментами без износостойких покрытий и с незначительной величиной округления режущей кромки, можно принять δип=0; ρ=0.

2. Исследование изменения составляющих сил резания в зависимости от кинематических углов.

Размерный износ можно найти по следующей формуле:

где r- радиус при вершине резца, ρ- радиус округления режущей кромки, δип - величина износостойкого покрытия

Для обработки поверхностей инструментами без износостойких покрытий и с незначительной величиной округления режущей кромки, можно принять δип=0; ρ=0.

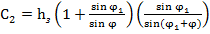

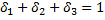

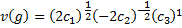

Целевая функция может быть представлена в виде:

Ограничения, имеющие вид позиномов.

Где  ;

;

;

;

.

.

Степень сложности задачи.

Двойственная функция.

Построим матрицу экспонент.

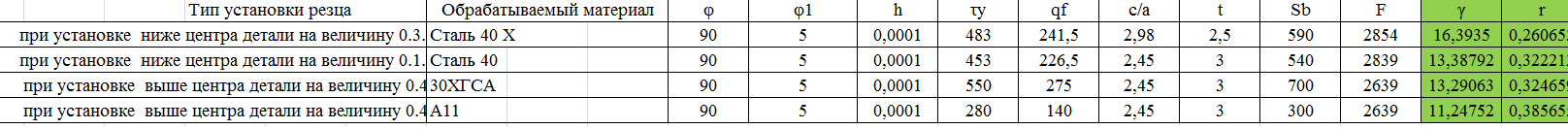

| γ | r |

| -1 | |

| 0.5 |

Найдем двойственные переменные

Максимальное значение двойственной функции

Выражения для определения оптимальных значений оптимизируемых параметров:

Решение поставленной задачи реализуем в среде Excel Ms

Ниже приведен пример определения оптимальных углов в зависимости от обрабатываемого материала и и установки резца

Поиск по сайту: