|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Организации производства

Функционально-стоимостный анализ технологии

И организации производства

Методика проведения ФСА технологии и

организации производства

Функционально-стоимостный анализ технологии и организации производства является логическим продолжением ФСА конструкции изделий.

ФСА технологических процессов проводится в целях обеспечения комплексного подхода к решению задач снижения издержек производства, повышения уровня качества изготовления продукции, а также сокращения или ликвидации брака и технологических потерь, повышения производительности труда, снижения трудоемкости, материалоемкости, энергоемкости процессов.

ФСА действующих технологических процессов (ТП) проводится для тех из них, которые требуют наибольших производственных затрат или имеют определяющее значение в формировании качества продукции.

Объектом ФСА может быть проектируемый ТП, модернизируемый ТП, часть технологического процесса, отдельная технологическая операция.

Работы по модернизации ТП на основе применения ФСА проводятся при подготовке к аттестации технологических процессов, при проведении технологической подготовки производства.

Методическая последовательность проведения ФСА ТП рассматривается на примере операционной технологии производства электроизделий (рис. 3.1).

На подготовительном этапе ФСА осуществляются выбор технологических и производственных процессов.

Для определения конкретного направления анализа проводится предварительная диагностика производства путем распределения уровня затрат по каждому процессу (операции). При этом используются диаграммы, дающие возможность сравнения нескольких процессов (операций) по различным группам факторов и определения первоочередности анализа того или иного процесса по степени важности (диаграммы Парето; гистограммы распределений по видам затрат, трудоемкости, браку).

Рис. 3.1. Содержание этапов ФСА технологии и организации производства

В основе выбора лежат показатели уровня прогрессивности применяемой технологии и организации производства изделий. Анализ прогрессивности технологии и организации производства осуществляется путем сравнения группы технологических и организационных показателей по аналогичным изделиям или при сравнении с уровнем ЕСТПП. В табл. 3.1 представлена система показателей, характеризующих уровень прогрессивности технологии и организации производства. При выборе объекта для проведения ФСА ТПП в первую очередь рассматриваются технологические процессы, имеющие:

· наибольшую долю затрат в общих затратах изготовления;

· высокий уровень брака и технологических потерь;

· низкую управляемость по качеству процесса;

· низкий коэффициент использования материалов;

· низкий уровень механизации и автоматизации;

· повышенный расход энергии и топлива.

Цели анализа устанавливаются, исходя из учета тенденции развития технологии и организации производства, перспектив спроса и масштаба выпуска, сведений об уровне качества изделий, прогрессивности технологии и организации производства, затрат на изготовление и использование изделий.

Информационный этап. Основной задачей этапа является подготовка, систематизация и всестороннее изучение информации по технологии и организации производства изделий. Содержание работ, выполняемых на этом этапе, включает в себя: анализ состава структурных компонентов, входящих в ТП (операций, переходов и т. д.); выявление требований к показателям качества ТП; изучение различных методов технологии; комплектование нормативных (материальных и трудовых) затрат на изготовление и т. д.

Объем работ этого этапа включает: сбор технической и экономической информации; подготовку информации для использования на последующих этапах; проведение совещаний, дискуссий для установления личных контактов при определении источников информации, к которым можно обращаться на последующих этапах.

Примерный перечень необходимой информации об объекте анализа и изделиях – аналогах представлен в табл. 3.1.

Таблица 3.1

Показатели

прогрессивности технологии и организации производства

| Наименование показателя | Зависимость | Обозначение |

| Трудоемкость изготовления изделия | Ti | Ti – трудоемкость изготовления (нормо-ч); |

| Себестоимость изделия | Si | Si – себестоимость изделия, р.; |

| Цикл технологической подготовки производства | ri | ri – цикл технологической подготовки производства изделия; |

| Коэффициент использования материала |

| Mi – масса i-того изделия, выпущенного на предприятии, Mpi – норма расхода; |

| Показатель применения стандартных и типовых технологических процессов |

| tcni – трудоемкость изготовления деталей, контроля, сборки i-того изделия, испытаний узла по стандартным, типовым технологическим процессам; |

| Показатель применения стандартной унифицированной технологической оснастки |

| tcoi – трудоемкость изготовления деталей, контроля, сборки узлов, испытаний; |

| Показатель применения стандартного переналаживаемого и агрегатного технологического оборудования |

| tooi – трудоемкость изготовления деталей, контроля, сборки узлов. испытаний i-того изделия на стандартном переналаживаемом и агрегатном технологическом оборудовании; |

| Коэффициент применения прогрессивных технологических процессов |

| |

| Продолжение табл. 3.1 | ||

| Коэффициент качества разработанной технологии |

|  – количество измененных технологических карт, – количество измененных технологических карт,

– общее количество технологических карт, действующих на производстве; – общее количество технологических карт, действующих на производстве;

|

| Уровень технологической дисциплины | О нар – количество операций, по которым были допущены нарушения техпроцесса, О пров – количество операций, охваченных проверкой. | |

| Показатели степени реализации научных принципов организации производства | ||

| Коэффициент ритмичности декадный |

| Оф – объем фактического выпуска продукции (не выше планового), нормо-ч., Опп – объем планируемого подекадного выпуска продукции, нормо-ч., Крд – коэффициент ритмичности декадный; |

| Коэффициент ритмичности общий |

| |

| Коэффициент пропорциональности использования средств труда |

| Цуз – число участников (групп оборудования) в цехе или число цехов на заводе, являющихся узким местом, Цобщ – общее число участников (групп оборудования) в цехе или цехов на заводе; |

| Коэффициент непрерывности производственного процесса |

|  – время, необходимое для выполнения всех технологических операций, ч,

Тц – длительность производственного цикла, ч.; – время, необходимое для выполнения всех технологических операций, ч,

Тц – длительность производственного цикла, ч.;

|

| Продолжение табл. 3.1 | ||

| Коэффициент специализации предприятия |

| О проф – объем (трудоемкость) профилирующей продукции завода, р., нормо-ч., О общ – общий объем (трудоемкость) реализуемой продукции завода, р., нормо-ч.; |

| Коэффициент специализации рабочих мест |

|  – суммарные затраты времени на все переналадки оборудования в течение рабочей смены, мин,

Тсм – сменный фонд времени работы единицы оборудования, мин,

N – число единиц оборудования; – суммарные затраты времени на все переналадки оборудования в течение рабочей смены, мин,

Тсм – сменный фонд времени работы единицы оборудования, мин,

N – число единиц оборудования;

|

| Коэффициент предметной специализации |

| n – число видов изделий, производимых в данном подразделении,

Тpi – трудоемкость каждого вида изделий, нормо-ч.,

– суммарная трудоемкость всей производимой продукции, нормо-ч.,

αi – удельный вес данного изделия в суммарной трудоемкости, производимой продукции. – суммарная трудоемкость всей производимой продукции, нормо-ч.,

αi – удельный вес данного изделия в суммарной трудоемкости, производимой продукции.

|

Аналитический этап. На этом этапе выполняется построение структурной организационно-технологической схемы производства изделия; формулирование и классификация технологических и организационных функции процессов изготовления изделия, сборочных единиц, деталей по выбранным технологическим процессам; разработка структурной элементной модели (СЭМ) и проведение структурного анализа по результатам СЭМ.

Производственный процесс зависит от характера и назначения конструкции изделия. ФСА технологии производства, опираясь на результаты анализа конструкции и, в частности, классификацию функций конструктивных элементов, устанавливает зависимость между функциями конструкции и технологии.

Технологическая функция – действие или совокупность действий, направленных на преобразование предметов труда в соответствии с требованиями технологического процесса и параметров конструкции.

Материальными носителями технологических функций являются набор операций, одна операция или ее часть.

Классификация функции – группировка функций по различным признакам.

Функции производственного процесса подразделяются (см. рис. 3.2): по роли – основные, вспомогательные; по признаку изменения состояния – подготовительные, главные, заключительные; по периодичности осуществления – разовые и постоянного действия; по степени полезности – необходимые и излишние.

Основные функции обеспечивают режим протекания технологического процесса.

Вспомогательные функции способствуют реализации основных.

Подготовительная функция – это функция, предшествующая главной. Заключительная – это функция, последующая за главной.

Подготовительная и главная функции обеспечивают формирование поверхностей и заданную точность изготовления (обработки). Они зависят от конструктивных функций, связанных со свойствами используемых материалов.

Заключительная технологическая функция обеспечивает заданное качество поверхности (класс шероховатости), а также зависит от конструктивных функций, обеспечивающих технические требования, товарный вид, безопасность изделия и т. д.

На основе организационно-технологической схемы производства выделяются системные классы изготовления изделия, соответственно и функции производственного процесса классифицируются по системным классам.

Порядок определения функций по системным классам производственного процесса может быть выполнен по схеме, приведенной на рис. 3.3.

Классификация функций исследуемого процесса может быть отражена на диаграмме функций (рис. 3.4). При этом руководствуются следующими правилами:

ü основные функции формулируются путем постановки вопросов: как (каким образом) осуществляется главная функция;

ü составляется схема для каждой основной функции, реализующей главную. Анализируемая основная функция заносится на схему. Слева от основной функции располагается главная функция. Она отвечает на вопрос, как осуществляется данная функция? На схеме выделяется горизонтальная линия критической цепочки функций.

Правильность расстановки функций проверяется переходом справа налево постановкой вопросов: почему (зачем) осуществляется данная функция, – и слева направо: – как она осуществляется?

С помощью диаграммы определяют функциональные затраты. Далее составляется таблица классификации технологических функций и затрат на их осуществление (табл. 3.2).

На аналитическом этапе определяются затраты на технологическую функцию. Ниже приводятся формулы для расчета затрат на технологическую функцию и дается понятие минимально необходимых затрат. В ходе ФСА ТП ставится задача приблизить фактические функциональные затраты к минимально необходимым.

Под минимально необходимыми затратами понимают такой низкий уровень затрат, который может быть достигнут при разработке наиболее экономичных технологических решений, реализующих эту функцию.

Фактические затраты на технологическую функцию определяются аналитическим методом; минимально необходимые затраты на технологическую функцию – нормативно-параметрическим методом с использованием регрессионного анализа и метода наименьших квадратов. Этот метод рассматривается ниже.

При расчете затрат на технологическую функцию аналитическим методом необходимо не только правильно сформулировать функцию, но и определить операции технологического процесса, обеспечивающие ее и являющиеся материальными носителями.

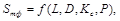

Затраты на функцию можно выразить в виде функцио-нально-технологической себестоимости (Sфт), определяемой по формуле:

или

или  (3.1)

(3.1)

где к – количество технологических операций в технологическом процессе, обеспечивающее данную функцию;

Lij –пооперационные затраты на заработную плату основных рабочих, р.;

Qi, Qij – сметная ставка на функцию, р.;

Sмij – пооперационные затраты на материалы, р.

Сметная ставка по функции определяется по формуле:

(3.2)

(3.2)

где Sмчб – себестоимость машино-часа базового оборудования, р.;

Кмij – машино-коэффициент для i-той операции j-той функции;

tштij – норма штучного времени на i-той операции функции.

Затраты на материалы определяются по формуле:

к = 1,2 …, м, (3.3)

к = 1,2 …, м, (3.3)

где м – вид материала (наименование);

Цк – цена за единицу к-го материала, р.;

Нр – норма расхода материала m-го вида на i-той операции технологического процесса.

Пооперационные затраты на заработную плату основных производственных рабочих включают затраты на основную зарплату, дополнительную; отчисления на социальное страхование и рассчитываются по формуле:

(3.4)

(3.4)

где Сi – часовая тарифная ставка на i-той операции, р.;

tштi – трудоемкость i-той операции, нормо-ч.;

α, β – коэффициенты дополнительной заработной платы и отчислений на соцстрах.

Технологическая себестоимость процессов в целом будет складываться из функционально-технологической себестоимости основных и вспомогательных функций:

(3.5)

(3.5)

Затраты на организационные функции устанавливаются с учетом материальных носителей, обеспечивающих эту организационную функцию. Как рассматривалось выше, расчет минимально необходимых затрат определяется параметрическим методом на основе корреляционного анализа. Существующие в настоящее время методы расчета дают возможность определить ориентировочный уровень этих затрат. Наиболее точные результаты величины проектируемых затрат на технологическую функцию позволяет получить метод корреляционного анализа. Это достигается учетом в моделях параметров технологического процесса, показывающих существенную связь с уровнем затрат и строгим математическим обоснованием моделей.

Важнейшим моментом определения уровня затрат на функцию является формирование параметрического ряда. В производстве микроэлектродвигателей, как и в большинстве отраслей электротехнической промышленности, в параметрический ряд включаются изделия или детали, являющиеся различными типоисполнениями одной или различных серий. Следовательно, и зависимости ограничиваются рамками этих серий и не пригодны для новых.

Применительно к технологии картина несколько изменяется, поскольку отдельные детали и узлы микроэлектродвигателей имеют принципиально однородную технологию изготовления. При их изготовлении используются, как правило, однородные виды металлов и других материалов и одинаковые виды технологических процессов при их обработке. Так, анализ конструкции и технологии изготовления и характеристик валов микроэлектродвигателей подтверждает возможность формирования из них параметрического ряда. Характерной особенностью этой группы валов является однородность конструктивного построения, наличие одинаковых по выполняемым функциям элементов, близкие габаритные размеры и диаметры. Включение в модель деталей разных серий электрических машин позволяет снивелировать и усреднить характеристики при условии, что одноименные узлы выполняют одинаковые потребительские функции.

Большое значение при разработке моделей имеет выбор параметров, по которым рассчитываются зависимости. На практике при расчете корреляционных зависимостей в качестве факторного признака выступают технические параметры. Они определяют особенности изделий, обусловливают конструкцию и технологию изготовления, которые, в свою очередь, оказывают непосредственное воздействие на величину затрат на функцию.

Валы имеют ряд технических параметров: длину, диаметр (максимальный н минимальный), количество ступеней вала, класс шероховатости, класс точности, твердость применяемого материала, количество технологических операций, трудоемкость.

Определенные параметры обеспечивают выполнение отдельных технологических функций. Так, технологическую функцию "формообразования" обеспечивают следующие параметры вала: длина, максимальный диаметр, количество ступеней вала. Операции технологического процесса, направленные на достижение заданных параметров, определяют стоимость этой функции.

Технологическую функцию "обеспечения заданной точности вала" характеризуют следующие параметры: класс точности, количество ступеней, максимальный диаметр вала, средний разряд работ.

Технологическую функцию "обеспечить качество вала" характеризуют следующие параметры: твердость материала, класс шероховатости, количество операций, обеспечивающих качество, класс точности.

Особенностью разработанных функциональных моделей является то, что в них учитываются все возможные для каждого варианта конструкции и технологии значения параметров для определения усредненного значения стоимости функции.

В общем виде модели зависимости функциональных минимально необходимых затрат от технологических параметров рассчитываются по стандартной компьютерной программе.

Технологическая функция "обеспечение формы" вала электродвигателя в стоимостном выражении зависит от конструктивно-технологических параметров: длины вала, максимального диаметра, количества ступеней, разряда работ. Зависимость затрат на функцию от конструктивно-технологи-ческих параметров в общем виде можно выразить формулой:

(3.6)

(3.6)

где Зmф – затраты па технологическую функцию;

L – длина вала;

D – максимальный диаметр вала;

Кс – количество ступеней вала;

Р – разряд работ.

Модель зависимости между функциональными затратами на обеспечение формы вала и технологическими параметрами имеет вид:

(3.7)

(3.7)

где У – стоимость технологической функции "обеспечить формообразование" вала;

а0 – свободный член;

а1, а2, а3, а4, а5, а6, а7 – коэффициенты регрессии;

х1 – длина вала;

х2 – диаметр вала (максимальный);

х3 – количество ступеней вала;

х4 – средний разряд работ;

х1х2; х1х3; х2х3 – произведение параметров.

Определение функциональных затрат на обеспечение точности изготовления вала зависит от ряда объективных и субъективных факторов, характеризующих эти затраты.

Под точностью в технологии машиностроения понимается степень соответствия производимых изделий их заранее установленному прототипу или образцу. Чем больше это соответствие, тем выше точность. Точность изготовления машины и ее элементов устанавливают, исходя из предъявляемых к ней требований и функционального назначения. Обеспечивается заданная точность изготовления машины и ее элементов соответствующим построением технологических процессов. Излишне высокая точность увеличивает издержки производства машин и не повышает их функционального качества. При жестких допусках, т. е. с повышением точности изготовления машины возрастает трудоемкость и себестоимость ее изготовления.

Заданная точность может быть обеспечена различными технологическими методами. В единичном производстве она обеспечивается индивидуальной выверкой устанавливаемых на станок заготовок и последовательным снятием стружки пробными проходами. Точность обработки при этом зависит от квалификации рабочего. Показателем квалификации служит разряд работ. В условиях серийного и массового производства точность обеспечивается методом автоматического получения размеров на предварительно настроенном станке. Точность настройки будет зависеть от сложности конфигурации детали и ее размеров. В ряде случаев на точность обработки влияют субъективные факторы двух видов: один из них связан с погрешностью установки необходимого деления лимба (погрешность настройки), другой – с повторяющейся для каждой детали погрешностью установки режущего инструмента по найденному делению лимба. Исходя из вышеизложенного, в качестве параметров, влияющих на обеспечение функции точности, были выбраны следующие: класс точности, разряд работ, диаметр вала, количество ступеней вала.

Модель зависимости между функциональными затратами на обеспечение точности изготовления вала представлена уравнением:

(3.8)

(3.8)

где У – стоимость технологической функции "обеспечить, точность" изготовления вала микроэлектродвигателя;

а0, а1, а2, а3, а4 – коэффициенты регрессии:

х1 – разряд работ;

х2 – диаметр вала;

х3 – количество ступеней;

х4 – количество обрабатываемых поверхностей.

Модель зависимости между функциональными затратами на обеспечение качества поверхности детали также носит линейный характер. Под качеством поверхности понимают состояние поверхностного слоя как результат воздействия на него одного пли последовательного комплекса технологических методов. Оно характеризуется шероховатостью, волнистостью, а также физико-механическими свойствами поверхностного слоя. Шероховатость и волнистость поверхности взаимосвязаны с точностью размеров, а также они зависят от твердости поверхностного слоя материала. Эти параметры и были взяты за основу при построении модели. Анализ факторов показал, что их величина изменяется равномерно в соответствии с изменением величины влияющего фактора, что указывает на линейный характер связи. Модель имеет вид:

(3.9)

(3.9)

Для определения функционально-необходимых затрат по проектируемому технологическому процессу или для сравнения с фактическими функциональными затратами необходимо ввести значения конструктивно-технологических параметров в модели.

При соответствии фактических затрат функционально необходимым можно предположить, что цель проведения ФСА технологичности достигнута. Если же фактические затраты выше, то это свидетельствует о необходимости проведения дополнительных исследований.

Заключительным этапом является выделение функциональных зон изготовления конструктивных частей изделия и процесса, по которым будут проводить ФСА на последующих этапах.

На аналитическом этапе для проведения функционального анализа строится структурно-элементная модель технологического процесса. По результатам исследования модели проводится структурный анализ технологии (см. раздел 2.4).

Творческий этап. На этом этапе разрабатываются способы изготовления объекта исследования. По результатам поиска появляется несколько вариантов реализации функций, производится оценка вариантов на минимум затрат по сравнению с существующим. Новые варианты на последующих этапах будут подвергнуты систематическому отбору. Обсуждение и отбор осуществляются по нескольким критериям: экономическим и техническим.

Функциональный подход к разработке технологии производства предусматривает использование для поиска новых технологических и организационных решений различных методов и приемов активизации творческой деятельности исследователей.

Предварительный анализ и оценка вариантов могут быть проведены по следующей схеме (рис. 3.5), позволяющей методом вопросов выявить экономические и технические преимущества варианта. Дальнейшая оценка и выбор оптимального варианта решения осуществляются на основе построения морфологических матриц.

Морфологический метод позволяет выявить возможное число решений исследуемой проблемы для выбора оптимального варианта. Цель морфологического метода – отыскать все возможные решения задачи, вскрыть неизвестные еще проблемы. Функции, обладающие определенным числом независимых свойств или исполнителей, сводятся в n-мерную матрицу, позволяющую в наглядной форме представить все возможные варианты технического решения. По вертикали в матрице отражаются функции, сформулированные в ходе выдвижения идей, а по горизонтали записываются найденные решения проблемы. Соединив по одному элементу модели из каждого ряда, можно смоделировать определенный вариант технологического или производственного процесса. В табл. 3.3 дана морфологическая матрица осуществления варианта изготовления обмотки электродвигателя.

Для построения морфологических матриц и разработки вариантов технического решения возникает необходимость получать новые идеи и предложения. Отыскание и выработка новых идей – сложный творческий процесс. Коллективный поиск идей – одна из важнейших особенностей ФСА. Применяемые на этом этапе методы способствуют созданию в исследовательской группе творческого мышления, появления новых идей.

Коллективный поиск идей осуществляется на специальных совещаниях: "конференциях идей", "мозговой штурм" и т.д.

При проведении ФСА новые решения и идеи появляются уже на первых этапах. Для того чтобы с ними можно было работать, они описываются словами или изображаются графиками. При этом можно, чтобы эти краткие описания, зафиксированные в специальном перечне идей, или эскизы, изображенные на стандартной карточке вариантов решений, были понятны каждому, кто с ними работает. В этом случае их легче систематизировать для создания "картотеки идей".

Исследовательский этап. После составления перечня вариантов определяются затраты по каждому варианту, устанавливается возможность реализации всех функций по конкретному варианту. Поиск вариантов обычно осуществляется после составления функциональной схемы и оценки исследуемых функций. В случае, если функциональный анализ на уровне технологического или производственного процесса (системный класс 0) не дает удовлетворительных предложений для новых вариантов решения, то оценивают функции более низшего системного класса (1) и анализируют функции операций, а при необходимости – функции переходов, проходов и т. д. Для оценки реально возможного варианта технологического или производственного процесса при изготовлении электродвигателя составляется положительно-отрицательная матрица (см. табл. 3.4).

Таблица 3.3

| Функции | Варианты осуществления функций | ||

| Уложить провод Придать форму Обеспечить размер Обеспечить электропроводность Обеспечить фиксацию Обеспечить изоляцию Обеспечить качество Подготовить комплектующие | вручную (36) на станке НС-20 (8,616) спрессовать ручным способом зачистка и пайка вручную (12) ушивка вручную. Заклинивание пропитка (8,92) пленкокартон, трубка ХВ, чулок х/б (27,74) закрасить пульверизатором Э (3,783) вручную (14,609) | вручную (120) обеспечивается при намотке химчистка и пайка вручную (9) заклинивание (12,281) ушивка вручную напыление, ХВ вручную, пропитка (27,75) | на станке СНС (18) пайка вручную (6) пленкокартон. Трубка ХВ, х/б чулок – вручную |

Примечание: В таблице дан пример разработки вариантов реализации технологических функций. По каждому варианту приводятся функциональные затраты.

Таблица 3.4

| Достоинства | Недостатки |

| Уменьшение объема обработки Высокая прочность и жесткость | Необходимость создания литейной модели Громоздкость Увеличение длительности цикла изготовления |

Для определения оценки возможных и реально достижимых абсолютных значений параметров технологических процессов и их значимости можно использовать метод экспертизы. Оценка значимости проводится в баллах по общепринятым методикам. На этом этапе могут быть построены функционально-стоимостные диаграммы, позволяющие сопоставить затраты на выполнение функций с их значимостью и степенью выполнения. Она позволяет выявить бесполезные и вредные функции, а также диспропорции в изделии.

Значимость функций в общем случае определяется экспертным методом по определенному уровню функциональной модели:

· определяется значимость главной и второстепенной функции;

· оценивается значимость основных функций;

· оценивается значимость вспомогательных функций.

Нормирующим условием при оценке значимости функций, имеющих одну общую вершину, то есть удовлетворяющих одну функцию вышестоящего уровня, является равенство:

(3.10)

(3.10)

где Rj – значимость j-той функции;

j = 1, n – количество функций.

Затраты на функции представляются функционально-стоимостной диаграммой (ФСД) в относительных единицах (процентах) от затрат на вышестоящую функцию, являющуюся вершиной данной ФСД.

При необходимости выявления зон наибольшего сосредоточения затрат или сравнения затрат по статьям в пределах стоимости одной функции возможно построение ФСД в абсолютных единицах.

Рекомендательный этап. Выбор и обоснование оптимального варианта являются рекомендательной стадией. Отобранные варианты дорабатываются и дополняются в такой степени, что становится возможным точно определить затраты для расчета технологической себестоимости выбранного варианта по сравнению с другими и предельными или лимитными затратами.

При выборе оптимального варианта технологических и организационных решений учитываются затраты на разработку технологии, затраты на подготовку производства. На этой стадии выполняются расчеты экономической эффективности внедрения варианта в производстве.

Оценка вариантов может выполнятся по схеме (рис. 3.5).

Внедрение. Внедрение результатов ФСА в производство должно осуществляться в соответствии с планом-графиком внедрения рекомендаций ФСА. По результатам внедрения определяется фактический экономический эффект, достигнутый в результате проведения ФСА.

Поиск по сайту: