|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Тема № 3. РАЗГАЗИРОВАНИЕ ПРОДУКЦИИ СКВАЖИН

Вопрос № 1. Общие сведения.

Разгазирование (сепарация) нефти чрезвычайно важный процесс, т.к. он позволяет получить из одного и того же количества пластовой нефти разное количество дегазированной продукции.

Поскольку цена единицы массы нефти намного выше цены единицы массы нефтяного газа вся технология разгазирования направлена на максимальное увеличение выхода дегазированной нефти, т.е. на сохранение в ней максимально возможного количества лёгких фракций. В то же время, осуществление разгазирования, т.е. удаление части лёгких фракций – совершенно необходимая операция, т.к. нормативными документами всех стран строго регламентируется максимально разрешенное давление насыщенных паров товарной нефти при определённой температуре, пропорциональное содержанию лёгких фракций. Данные ограничения обусловлены требованиями безаварийного магистрального транспорта, хранения и переработки нефти.

Поэтому, оптимальная сепарация должна сопровождаться удалением лишь минимально необходимого количества лёгких фракций.

В Западных странах оптимизация сепарации экономически стимулируется – чем ближе давление насыщенных паров товарной нефти к максимально разрешенному (т.е. чем больше в ней лёгких фракций) – тем выше её цена. В нашей стране содержание лёгких бензиновых фракций учитывается лишь при экспортных поставках, а на внутреннем рынке цена нефти пока практически не зависит от содержания в ней лёгких фракций.

С точки зрения максимального выхода товарной продукции – чем тяжелее нефть, тем меньшее количество компонентов, начиная с метана, из неё должно быть извлечено при разгазировании для подгонки её характеристик под требования нормативных документов.

Вопрос № 2. Механизм выделения газа из нефти.

В дегазации нефти может быть выделено несколько стадий:

1. Зарождение газовой фазы;

2. Формирование и рост газовых пузырьков;

3. Всплытие и разрушение пузырьков с образованием самостоятельной газовой фазы;

4. Взаимодействие газовой и жидкостной фаз с перераспределением компонентов.

Если термодинамические условия не накладывают запрета на кипение какого – либо компонента жидкости, то зарождение пузырьков будет идти непрерывно до тех пор пока не закончится выделение данного компонента в газовую фазу. Интенсивность зарождения пузырьков зависит от числа центров парообразования и частоты отрыва пузырьков. Чем выше интенсивность, тем быстрее и качественнее произойдёт сепарация при прочих равных условиях. Некоторые компоненты могут продолжать находиться в растворённом виде (в так называемом метастабильном состоянии) даже если термодинамические условия однозначно требуют их выделения. Для разрушения подобного состояния нужны специальные методы.

Для того, чтобы зародыши газовой фазы (микроскопические пузырьки) начали расти, они должны преодолеть определённый активационный барьер, что удаётся далеко не всем пузырькам. Остальные либо остаются в зародышевом состоянии, либо исчезают. Величина барьера определяется условиями механического и молекулярно – кинетического равновесия. Первое сводится к следующему:

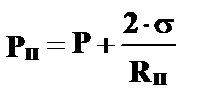

Пузырёк будет расти, если давление в нём будет равно сумме внешнего и Лапласовского давлений:

(1)

(1)

где:  - внешнее давление;

- внешнее давление;

- давление в пузырьке;

- давление в пузырьке;

- поверхностное натяжение на границе жидкость – газ;

- поверхностное натяжение на границе жидкость – газ;

- радиус пузырька

- радиус пузырька

Второе условие сводится к следующему:

Пузырёк будет расти, если давление пара в нём будет равно упругости пара над вогнутой поверхностью жидкости:

(2)

(2)

где:  - объём жидкости, приходящийся на одну молекулу;

- объём жидкости, приходящийся на одну молекулу;

- упругость насыщенного пара над плоской поверхностью жидкости;

- упругость насыщенного пара над плоской поверхностью жидкости;

- постоянная Больцмана.

- постоянная Больцмана.

Приравняем правые части уравнений (1) и (2) и найдём из полученного выражения  :

:

(3)

(3)

где:

(4)

(4)

где:  - молекулярная масса жидкости;

- молекулярная масса жидкости;

- число Авагадро;

- число Авагадро;

- плотность жидкости.

- плотность жидкости.

Из формулы (3) следует, что рост пузырька будет происходить только в случае, если  >

>  , т.е. если вокруг зародыша находится нефтегазовая смесь в перенасыщенном состоянии по отношению к компоненту, образовавшему зародыш в данных термобарических условиях.

, т.е. если вокруг зародыша находится нефтегазовая смесь в перенасыщенном состоянии по отношению к компоненту, образовавшему зародыш в данных термобарических условиях.

Образование зародышей требует совершения системой определённой работы  , которая по Гиббсу может быть определена как:

, которая по Гиббсу может быть определена как:

(5)

(5)

где:  - объём пузырька, составленного из одной молекулы компонента.

- объём пузырька, составленного из одной молекулы компонента.

Таким образом, образование зародышей газовой фазы ведёт к изменению термодинамических характеристик системы (понижение температуры) и при отсутствии внешнего поддержания этих характеристик разгазирование может прекратиться само по себе. Естественно, чем меньше  - тем интенсивнее идёт кипение. Например, чем легче выделяемый в данных условиях компонент (меньше

- тем интенсивнее идёт кипение. Например, чем легче выделяемый в данных условиях компонент (меньше  ) – тем интенсивней процесс его дегазации. Но особое влияние принадлежит

) – тем интенсивней процесс его дегазации. Но особое влияние принадлежит  :

:

Если в формулу (5) подставит выражение (3), разумеется заменив  на

на  , мы получим выражение где

, мы получим выражение где  возводится в куб. Это означает, что малейшее понижение поверхностного натяжения ведёт к резкому увеличению интенсивности кипения. Т.е. добавление в продукцию ПАВ (ДЭ) облегчает сепарацию. Однако,

возводится в куб. Это означает, что малейшее понижение поверхностного натяжения ведёт к резкому увеличению интенсивности кипения. Т.е. добавление в продукцию ПАВ (ДЭ) облегчает сепарацию. Однако,  и по мере разгазирования увеличивается. В результате, на последних ступенях сепарации для образования газового пузырька с критическим размером требуется совершить в 2 – 2,2 раза большую работу, чем в начале разгазирования. Это объясняется тем, что определяющим фактором при формировании зародышей является упругость пара, зависящая от концентрации наиболее лёгких компонентов. Но по мере разгазирования концентрация этих компонентов снижается. Поэтому применение ПАВ особенно эффективно на последних ступенях сепарации.

и по мере разгазирования увеличивается. В результате, на последних ступенях сепарации для образования газового пузырька с критическим размером требуется совершить в 2 – 2,2 раза большую работу, чем в начале разгазирования. Это объясняется тем, что определяющим фактором при формировании зародышей является упругость пара, зависящая от концентрации наиболее лёгких компонентов. Но по мере разгазирования концентрация этих компонентов снижается. Поэтому применение ПАВ особенно эффективно на последних ступенях сепарации.

При разгазировании обводнённой продукции молярные концентрации углеводородов в жидкой и газовой фазах, а так же общий выход нефти, по крайней мере, в диапазоне 20 – 40оС изменяются незначительно, следовательно, присутствие воды практически не оказывает влияния на распределение компонентов при дегазации нефти.

Лекция № 7

Вопрос № 3. Способы выделения газа из нефти

Различают контактный и дифференциальный способы дегазации нефти. При контактном способе порция исходной смеси помещается в герметичную ёмкость, в которой создают те или иные термобарические условия, поддерживаемые до тех пор, пока исходная смесь не придёт в состояние равновесия. Выделяющийся при этом газ непрерывно находится в контакте с жидкостью, т.е.отвод любого компонента недопустим. Разумеется, такое разгазирование не может иметь никакого практического применения, но при прочих равных условиях оно характеризуется максимальным выходом нефти.

При дифференциальном разгазировании порция исходной смеси помещается в герметичную ёмкость в которой поддерживаются определённые термобарические условия, причём, пока смесь не придёт в состояние равновесия; после чего давление в ёмкости начинают понижать, постепенно стравливая газ. Даже если этот процесс проводить очень медленно без нарушения равновесия он при прочих равных условиях будет характеризоваться меньшим выходом нефти по сравнению с контактным разгазированием. Разумеется, такое разгазирование так же не имеет никакого практического применения вследствии своей периодичности.

На практике применяют лишь разновидности дифференциального метода разгазирования, осуществляемые исключительно в неравновесных условиях. Принято различать так называемое однократное и многократное разгазирование. При однократном разгазировании исходная смесь непрерывно поступает в сепаратор, в котором поддерживаются определённая температура и давление, причём, выделившийся газ и дегазированная жидкость непрерывно отводятся. При прочих равных условиях, в этом случае выход нефти минимален и он тем ниже, чем больше перепад давления на входе и выходе сепаратора и чем выше в нём температура. На практике подобное разгазирование применяют лишь в старых схемах обустройства углеводородных месторождений.

При многократном разгазировании исходная смесь непрерывно последовательно проходит ряд сепараторов (ступени сепарации), в каждом из которых поддерживается определённые температура и давление, причём, в каждой последующей ступени давление несколько ниже чем в предыдущей. Газы, выделившиеся на каждой ступени сепарации, непрерывно отводятся, а жидкость подаётся на следующую ступень сепарации. Таким образом, данная схема разгазирования представляет собой попытку приблизиться к истинно дифференцированному разгазированию. Чем больше ступеней сепарации, тем это приближение больше. При прочих равных условиях выход дегазированной нефти в этом случае выше чем при однократном разгазировании, но всё же меньше, чем при истинно дифференцированном, не говоря уже о контактном. На практике это самый распространённый и современный способ разгазирования, причём, число ступеней дегазации в России достигает 4, а в Западных странах – 6.

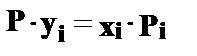

Если разгазирование нефти осуществляется в сепараторах при небольших давлениях (4 – 9 атм), то расчеты разгазирования можно производить по известному закону Рауля – Дальтона, гласящему, что парциальное давление i-го компонента в паровой фазе (Р.уi) павно парциальному давлению того же компонента в жидкой фазе (хi.Pi):

(6)

(6)

где:  - общее давление в смеси;

- общее давление в смеси;

- давление насыщенного пара i-го компонента над жидкостью из этого компонента;

- давление насыщенного пара i-го компонента над жидкостью из этого компонента;

и

и  - мольные концентрации i-го компонента соответственно в газовой и жидкой фазах в долях от единицы.

- мольные концентрации i-го компонента соответственно в газовой и жидкой фазах в долях от единицы.

Уравнение Рауля – Дальтона позволяет зная температуру или давление смеси и состав одной из фаз, рассчитать состав другой фазы. В самом деле:

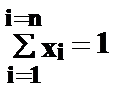

1. Пусть имеется состав некой жидкой фазы:

Пусть данная жидкая фаза находится при некой известной температуре. Тогда, по справочным таблицам можно найти давление насыщенных паров каждого компонента:

;

;  ;

;  ; …

; …

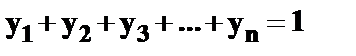

Соответствующие произведения этих величин образуют ничто иное как парциальные давления компонентов в газовой фазе, а сумма этих произведений и есть общее давление:

т.е.:

(7)

(7)

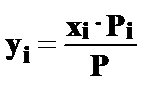

Данное уравнение называют обычно уравнением начала однократного разгазирования. Оно характеризует то давление при котором из нефти при данной температуре начинают выделяться газообразные компоненты. Наконец, из уравнения Рауля – Дальтона можно рассчитать состав второй фазы:

(8)

(8)

2. Пусть при некой температуре имеется состав газовой фазы находящейся при неком общем давлении Р, т.е.:

Тогда, соответствующие произведения этих величин на общее давление Р образуют парциальные давления каждого компонента в газовой фазе. Зная температуру по справочным таблицам можно найти соответствующие значения давления насыщенных паров компонентов и исходя из закона Рауля – Дальтона рассчитать состав второй фазы:

(9)

(9)

Преобразуем уравнение (9) следующим образом:

но:

значит и:

Тогда:

(10)

(10)

Данное уравнение обычно называют уравнением конца однократного разгазирования или уравнением начала однократной конденсации, т.к.оно характеризует ту величину общего давления при котором из насыщенных паров смеси при данной температуре начинает образовываться жидкость.

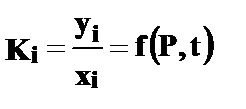

Если разгазирование осуществляется в сепараторах при давлениях более 9 атм закон Рауля – Дальтона становится не применим и все расчеты ведут через константы фазового равновесия.

Константа фазового равновесия характеризуется отношением мольной доли i-го компонента в газовой фазе ( ) к мольной доле того же компонента в жидкой фазе (

) к мольной доле того же компонента в жидкой фазе ( ) при данной температуре и давлении; т.е.:

) при данной температуре и давлении; т.е.:

(11)

(11)

Из уравнения (6) следует, что:

Тогда уравнение (11) может быть записано в виде:

(12)

(12)

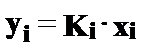

Из уравнения (11) следует, что:

(13)

(13)

(14)

(14)

но:

тогда, уравнение (11) можно записать в виде:

(15)

(15)

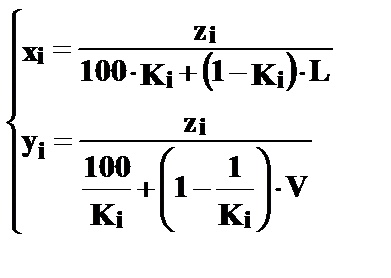

Для количественной оценки распределения углеводородов между жидкой и газообразной фазой при данной температуре и давлении расчеты удобно производить для 100 молей исходной углеводородной смеси с неким единым средним молекулярным весом.

Пусть zi - % содержание каждого углеводорода в смеси. L и V – число молей соответственно жидкой и паровой фаз, т.е.:

(16)

(16)

и:

(17)

(17)

Откуда:

Откуда:

или для одного моля:

(18)

(18)

Таким образом, расчет сепарации газа от нефти с применением констант фазового равновесия сводится к следующим последовательным операциям:

1. Выясняют мольный состав углеводородной смеси, а так же давление и температуру при которых будет происходить сепарация;

2. По справочным графикам или таблицам находят константы фазового равновесия для каждого компонента в отдельности;

3. Задаются произвольной величиной молей газовой или жидкой фазы (обычно в пределах 0,45 – 0,55) и решая систему (9) находят сумму  и

и  ;

;

4. Если значения этих сумм равны единице, значит  и

и  выбраны правильно; если нет, то задаются этими значениями вновь и расчет повторяют.

выбраны правильно; если нет, то задаются этими значениями вновь и расчет повторяют.

Вопрос № 4. Сепарационные установки и режимы их работы.

При современном централизованном сборе продукции скважин каждая ступень сепарации представляет собой отдельную самостоятельную установку, состоящую из нескольких параллельно работающих сепараторов. При этом, как правило, вторая и последующие ступени сепарации монтируются в непосредственной близости друг от друга; часто на одной площадке ЦПС или даже на площадке УКПН. Первая ступень сепарации, как правило, достаточно удалена и связана с ДНС. Кроме того, расстояние от добывающих скважин, как правило, тоже достаточно велико даже до первой ступени сепарации. В результате, к моменту подхода продукции скважин к установке первой ступени сепарации давление в трубопроводе, как правило, уже существенно ниже давления насыщения. А раз так, то продукция в трубопроводе находится, по крайней мере, в двухфазном состоянии, т.е.уже имеет свободный газ. При этом возможны следующие ситуации:

1. Если темп падения давления в сборном коллекторе небольшой, а длительность пребывания продукции в нём значительна, то продукция поступает на сепарацию в состоянии близком к равновесному.

2. Если темп падения давления в сборном коллекторе значителен, а длительность пребывания продукции в нём невелика, то продукция поступает на сепарацию в неравновесном состоянии.

В первом случае возможно два варианта:

1. На сепарационной установке дальнейшего снижения давления не осуществляют, т.е. используют её лишь для механического разделения фаз. При этом, процесс сепарации не сопровождается осложнениями даже если нефть обладает метастабильными свойствами, т.к. процесс разделения фаз завершен в трубопроводе.

2. На сепарационной установке осуществляют дальнейшее снижение давления, т.е. продолжают процесс разгазирования. При этом, если нефть метастабильна и склонна к пенообразованию, то в сепарационной аппаратуре образуется обильная пена, резко снижающая качество сепарации, т.к. она ведёт к резкому повышению количества капельной нефти в отходящем газе и сохранению в нефти на выходе с установки значительного количества растворённого о оклюдированного газа, что объясняется высоким гидростатическим сопротивлением пенного слоя, имеющего свойства вязкоупругой жидкости.

Во втором случае так же возможны два варианта, но при любом из них будет наблюдаться выделение добавочного количества газа с образованием пенного слоя.

Помимо пенообразования на эффективность работы сепарационных установок большое влияние оказывает характер движения газо – жидкостной смеси в подводящих трубопроводах. Наилучшее разделение достигается при равномерном поступлении смеси. Однако, чаще всего, продукция скважин движется в виде газовых и жидкостных пробок. При этом, наблюдаются значительные пульсации давления и неравномерная подача газо – нефтяной смеси в сепараторы. В результате, перегрузка аппаратуры может достигать трёхкратного значения, а сама аппаратура испытывает сильную вибрацию. Конечно, отрицательное воздействие на сепарирование пенообразования и неравномерности загрузки может быть существенно нивелировано увеличением размеров сепараторов и числом ступеней сепарации, но такой подход требует огромных капитальных затрат и поэтому считается неэффективным (как, к стати, и нагрев нефтей для борьбы с пенообразованием). Поэтому наибольшее распространение получили другие методы воздействия на газо - нефтяную смесь, без осуществления которых современная сепарация практически невозможна. Так, для борьбы с пенообразованием в исходную газо – нефтяную смесь в максимально удалённой от сепарационной установке точке (для достижения наиболее полного диспергирования) непрерывно дозируют специальную антипенную присадку. Подобных присадок известно достаточно много, причём, все они должны отвечать трём основным требованиям:

1. Должны не растворяться, а диспергироваться в пенящейся нефти;

2. Должны иметь вязкость не ниже 2.10-3 м2/с;

3. Должны иметь поверхностное натяжение на границе с газом меньше, чем у пенящейся нефти.

В России наиболее распространены ПМС – 2500 и МРТУ –6-02-294-64 с нормами дозировки от 2.10-3 до 2.10-4 % мас.

Для борьбы с пульсациями потока наибольшее распространение получили специальные устройства – депульсаторы, устанавливаемые непосредственно перед сепарационными установками. Суть их работы заключается в том, что они создают условия для раздельного течения газа и жидкости с последующим раздельным вводом фаз в сепараторы. Конструктивное исполнение этих установок различно. Рассмотрим системы, получившие наибольшее распространение:

1.

Коллекторы – гасители пульсаций Грозненского нефтяного института состоят из трёх параллельных, горизонтально расположенных друг над другом труб, соединённых перемычками и выполняющих роль самостоятельного сепаратора. Длина коллектора – гасителя 15 – 20 м на каждые 10000 т/сутки производительности по исходной смеси, а диаметр должен обеспечивать режим спокойного раздельного течения (~ 0,5 м) – рис.14.

Рис.14. Депульсатор Грозненского нефтяного института

1. Окончание нефтесборного коллектора; 2. Перемычка; 3. Нижняя секция; 4. Компенсатор – буфер; 5. Верхняя секция; 6. Заглушка; 7. Максимальный уровень жидкости; 8. Мнимальный уровень жидкости.

С – сепаратор; З – задвижка.

2. Концевые делители фаз (КДФ) – состоят из горизонтальных участков труб определённой длины и всё возрастающего диаметра. Весь процесс разделения фаз происходит только под действием сил гравитации. Жидкость при этом делится на нефть и воду (рис.15). Отдельные потоки вводятся в сепаратор по автономным трубопроводам за счёт избыточного давления в КДФ. Устройство эффективно работает если КДФ расположен ниже сепаратора с небольшой разницей уровней до 3 м.

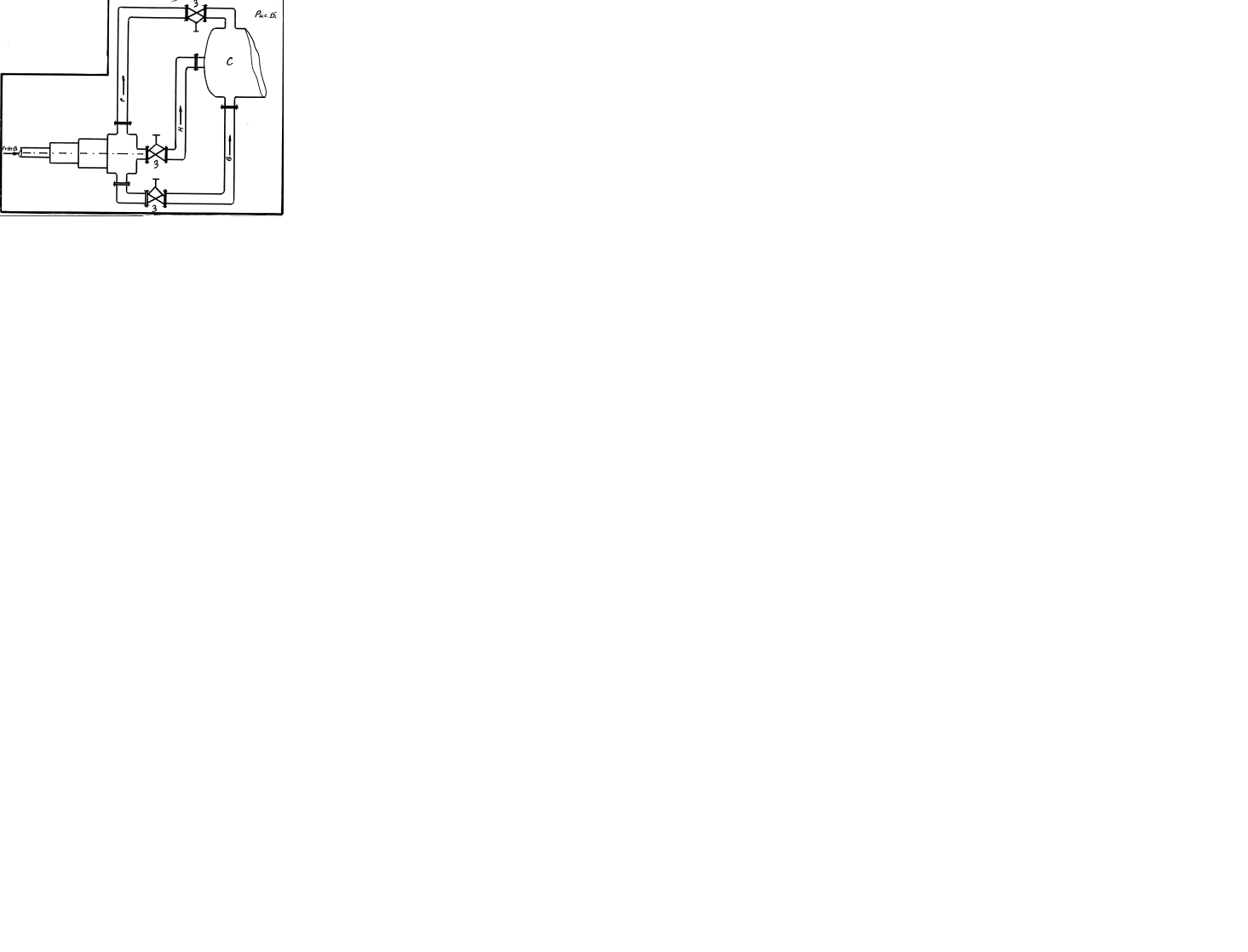

3. Депульсатор ТатНИПИНефти (рис.16) выполнен в виде наклонного восходящего участка входного трубопровода, оборудованного двойным отводом с подачей отделённого газа непосредственно в сепаратор.

4. Наибольшее распространение получили депульсаторы, состоящие из двух наклонных участков и

Вертикальных газоотводящих патрубков. Наклонные участки выполнены таким образом, что смесь из подводящего трубопровода поступает первоначально в восходящий трубопровод., затем, достигнув верхней точки, направляется в нисходящий участок, откуда жидкость вводится в сепаратор, а газ через отводные вертикальные патрубки в

газовую часть сепаратора или в автономный газосепаратор; причём, отбор свободного газа может осуществляться

как из восходящего, так и из нисходящего трубопровода (рис.17 и рис.18).

При отборе газа из восходящего участка диаметры трубопроводов подбирают из условия движения по

ним смеси со скоростью до 3 м/с (отбирается до 99 % об.газа); а при отборе газа из нисходящего участка до 10 м/с

(отбирается до 80 – 85 % об.газа). Точка перегиба может быть расположена как выше уровня жидкости в сепарато-

ре (рис.17), так и ниже уровня жидкости в сепараторе. В первом случае жидкость перетекает в сепаратор за счёт

разности гидравлическихх столбов; во втором, за счёт давления газа в депульсаторе – что нежелательно. При этом,

только в первом случае пена гасится полностью даже при сепарации нефти с 5 – 8 кратным пенообразованием.

В последнее время появились депульсаторы в которых скорость движения смеси понижена до 1 – 2 м/с.

При этом, отбор газа осуществляется с верхней точки (рис.19). Это позволило снизить силовое воздействие смеси

Рис.15. Схема КДФ

Рис.16. Депульсатор ТатНИПИнефть

1. Окончание нефтесборного коллектора; 2. Наклонный восходящий трубопровод; 3. Двойной отвод; 4. Газовый штуцер.

на сепаратор.

Итак, оптимальная сепарация требует не только равномерной подачи смеси в сепаратор (обеспечивают депульсаторы), но и равномерной загрузки всех параллельно работающих аппаратов данной ступени не говоря уже о необходимости стремления осуществлять разгазирование в условиях как можно ближе к равновесным. Но если равновесную сепарацию с использованием нефтесборных нефтепроводов ещё можно обеспечить на 1 ступени, то на второй и последующих это практически невозможно из – за небольшой протяженности промежуточных трубопроводов.

Вот и приходится на входе 2 и последующих ступеней применять специальные способы воздействия на смесь нефти и газа для приближения её к равновесному состоянию. Наибольшее распространение получили устройства основанные на использовании инерционных и центробежных сил (циклоны); распыление смеси, гидродинамическое дросселирование, рециркуляция сепарированной нефти и т.п. При этом, наиболее эффективна вибрационная обработка смеси без подвода энергии извне, суть которой сводится к приведению самой смесью в колебательное движение металлических пластин, закреплённых с одного конца и устанавливаемых как в трубопроводе, так и в сепараторах. Частота колебания пластин достигает 1400 Гц. Колебания распространяются в жидкости и способствуют выделению газа.

Рис.17. Депульсатор с отводом газа из восходящего участка

Рис.18. Депульсатор с отводом газа из нисходящего участка

Рис.19. Депульсатор с отводом газа из экстремальной точки.

Лекция № 8

Перейдём к рассмотрению способов равномерной загрузки параллельных аппаратов в сепарационных установках, ибо этим во – многом определяются качественные показатели разгазирования нефтей.

Для продукции скважин со средними значениями вязкости и газового фактора наибольшее распространение получила следующая схема (рис.20):

Рис.20. Сепарационная установка для нефтей со средними значениями вязкости и газового фактора

Нефтегазовая смесь по коллектору (1) через штуцеры (2) поступает в параллельно работающие сепараторы (3), которые считаются равномерно загруженными как по жидкости, так и по газу. На самом деле, массовый расход смеси в коллекторе постоянного диаметра непрерывно уменьшается от сепаратора к сепаратору, а это влечёт за собой изменение всех гидродинамических условий. В результате, в сечении а – а поток сильно турбулизирован и в первые сепараторы попадают все три фазы независимо от того в каком месте коллектора приварен подводящий патрубок (с, в или ж). В сечении б – б поток расслоен, а значит, в последние сепараторы будет поступать фаза (смесь двух фаз) состав которой определяется местом приварки подводящего патрубка к коллектору. Регулировать равномерное поступление смеси фаз в каждый сепаратор с помощью штуцеров (2) и манометров М практически не удаётся. По коллекторам (4,5 и 6) из сепараторов отводятся вода, нефть и газ соответственно, причём, в точках подключения аппаратов к коллекторам возникают разные давления вследствии разных гидравлических сопротивлений на участках между сепараторами. В результате, данная схема работает в пульсирующем режиме.

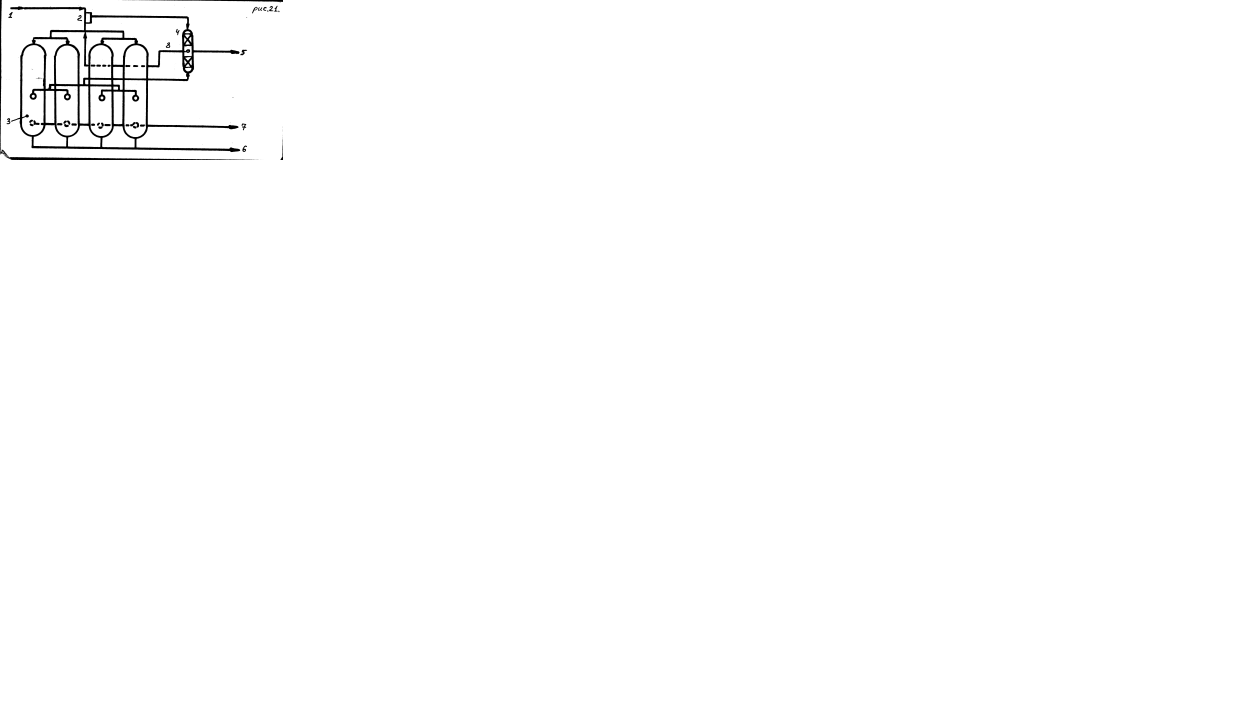

Для продукции скважин с повышенной вязкостью и небольшими значениями газового фактора (~40 м3/т) предпочтение отдаётся следующей схеме (рис.21):

Рис.21. Сепарационная установка для нефтей с повышенной вязкостью и небольшими газовыми факторами

Нефтегазовая смесь из коллектора (1) поступает в сепараторы (3) после предварительного отбора газа в расширительной камере (2). Газ, вода и нефть из сепараторов отводятся по коллекторам (5, 7 и 6) соответственно, причём, в точках присоединения аппаратов к коллекторам разные давления не возникают, вследствии равных гидродинамических сопротивлений на участках между сепараторами. Причём, газ из расширительной камеры и сепараторов предварительно проходит каплеотбойник (4) с жалюзийными насадками для улавливания капельной нефти, которая по трубопроводу (8) возвращается на установку.

Для продукции скважин с пониженной вязкостью и большим газовым фактором (~100 м3/т) предпочтение отдаётся следующей схеме (рис.22):

Рис.22. Сепарационная установка для нефтей с пониженной вязкостью и высоким газовым фактором.

Где: I – исходная смесь; II – газ; III – оставшаяся водо – нефтяная эмульсия; IV – отстоявшаяся вода.

Работает установка как и предыдущая, но имеет меньшее число сепараторов и большее число расширительных камер и каплеотбойников, снабженных эжекторами (1), для более быстрого отделения газа.

Приведённые выше схемы (Рис.21, 22) способны обеспечить равномерную загрузку параллельно работающих сепараторов, но лишь при незначительных колебаниях давления в системе. Поэтому, более перспективными являются следующие схемы обвязки, лишенные данных недостатков:

Согласно рис.23 газожидкостная смесь I поступает в депульсатор (1), где отбирается отделившийся в сборных нефтепроводах газ, который по газоотводящему патрубку (2) направляется в распределитель потоков (3), а жидкость с оставшимся в ней газом поступает туда по трубопроводу, являющимся продолжением депульсатора. Из распределителя потоков жидкость по трубопроводу (5) и газ по трубопроводу (4) поступают в параллельно работающие сепараторы (6). Диаметр распределителя подбирается таким образом, что в нём создаётся раздельное течение газа и жидкости. Распределитель монтируется горизонтально перед или над параллельно работающими сепараторами. Из распределителя жидкость и газ отводятся по отдельным трубопроводам, причём, жидкость из нижней, газ из верхней частей. Трубопроводы для отвода жидкости в сепараторы монтируются таким образом, что между сепаратором и распределителем образуется гидрозатвор, предотвращающий прорыв газа рои возможных колебаниях давления. Точно также вертикальные патрубки для отвода газа монтируются определённой высоты, чтобы не допустить попадания через них жидкости в сепаратор при колебаниях уровня в распределителе.

Трубопроводы для отвода жидкости и газа в сепараторы должны обеспечивать равенство гидравлических сопротивлений и в этом случае данная система является саморегулирующейся. Если объём газа, поступающего вместе с нефтью, очень большой и вязкость смеси значительна рекомендуется применять двухтрубный распределитель (рис.24). Верхняя труба предназначена для распределения по сепараторам газа, нижняя – жидкости.

Ри.23. Перспективная схема обвязки сепараторов.

Рис. 24. Схема обвязки сепараторов с двухтрубным распределителем

Особенности работы концевых сепарационных установок

В большинстве Российских технологических схем после окончания сепарации нефть направляется в резервуары, в которых давление равно атмосферному. Поэтому, если на последней ступени сепарации не привести нефть в равновесное состояние с атмосферными условиями (переменными), то в резервуарах будет выделяться газ, который теряется безвозвратно, нанося экологический вред, ибо строить в резервуарных парках специальные установки для улавливания его намного дороже, чем оптимизировать концевые ступени сепарации. Однако, это не так просто, как с технической точки зрения, так и по причине метастабильных свойств нефти, которые особо ярко проявляются при низких давлениях сепарации, в результате, приходится или значительно дольше выдерживать нефть в сепараторах, или применять интенсифицирующие процессы разделения фаз. При этом, ни сборные трубопроводы, ни заслонки, ни стандартные регулирующие устройства не применимы, т.к. требуют перепада давления до 0,2 МПа, что недопустимо. На сегодняшний день, по – видимому, наиболее удачным является сепарационный комплекс, разработанный КБ ПО Саратовнефтегаз, который обеспечивает разрушение метастабильной смеси, гидродинамическое гашение пены в депульсаторах наклонного типа и сепараторе, непрерывную вибрационную обработку ГЖС в подводящем трубопроводе и сепараторе, а так же саморегулирующуюся систему распределения потоков жидкости и газа по параллельно работающим сепараторам и регулирование уровня с помощью гидрозатвора в одном и нескольких параллельно работающих сепараторах одновременно.

Вопрос № 5. Конструкции отечественных сепараторов.

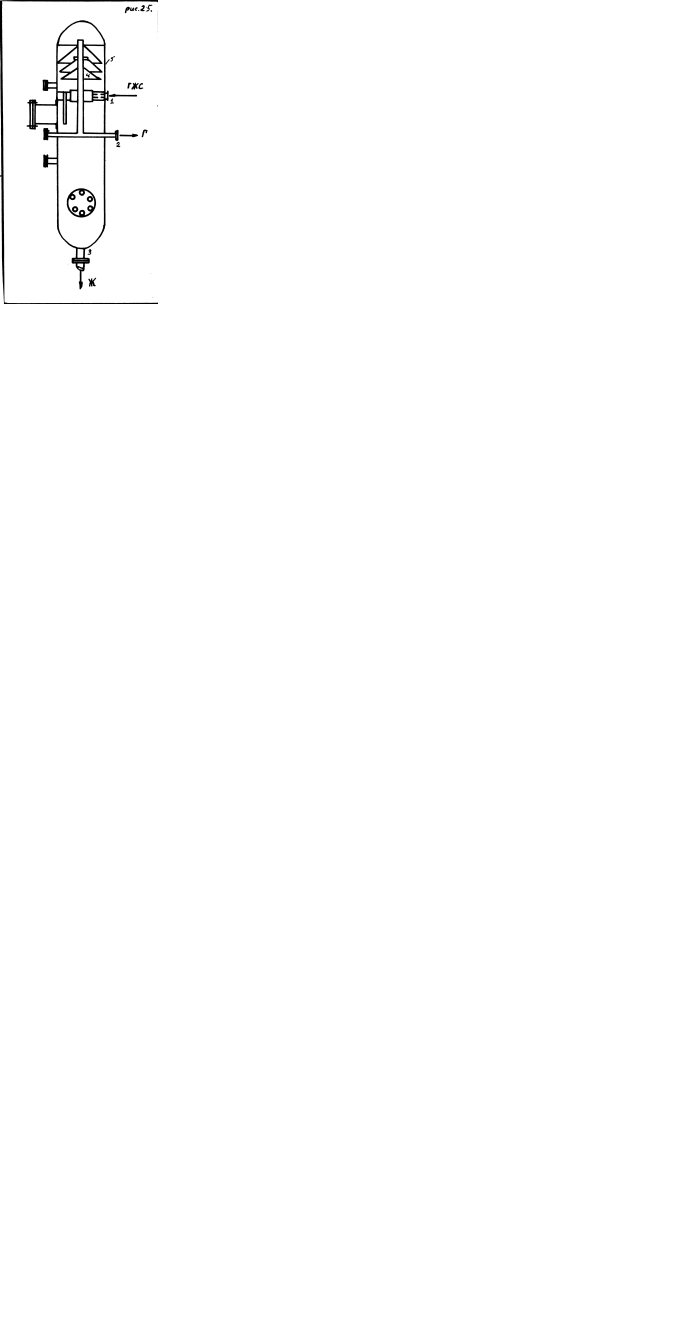

5.1. Вертикальные гравитационные сепараторы

Данная конструкция имеет две основные модификации: ГЩ – с щелевым вводом продукции и ГТ с тангенциальным вводом продукции. Они применяются в основном в двухтрубных системах сбора. Основные технические характеристики сепараторов ГТ в качестве примера даны в таблице 4, а устройство показано на рис.25.

Таблица 4

Основные технические характеристики сепараторов ГТ

| Условный диаметр, мм | Рабочее давление, МПа | Пропускная способность по газу, м3/сутки | Высота корпуса, мм | Общая масса, Кг |

| 1,6 6,0 0,07 0,6 1,6 0,07 0,6 1,6 0,07 0,6 1,6 0,6 1,6 0,6 0,6 0,07 |

Рис.25. Схема вертикального сепаратора ГТ

1. Ввод ГЖС; 2. Выход газа; 3. Выход жидкости; 4. Отбивное устройство; 5. Корпус

Опыт эксплуатации подобных аппаратов показал:

1. С увеличением производительности аппаратов по жидкости унос газа в оклюдированном состоянии возрастает;

2. Время пребывания ГЖС в аппарате слабо влияет на выделение оклюдированного газа;

3. При установке контактных устройств (полок) увеличивающих поверхность контакта Г – Ж в 5 раз дополнительно выделяется только 10 – 15 % оклюдированного газа.

Итог: в аппарате фазовое равновесие не достигается, а значит, отделение нефти от газа неполное.

На рис.26. приведено устройство вертикального сепаратора типа ГЩ:

Достоинства и недостатки работы подобных сепараторов аналогичны аппаратам марки ГТ.

5.2. Гидроциклонный сепаратор Гипровостокнефти.

В данном сепараторе в результате использования центробежных сил обеспечивается наиболее высокая степень отделения газа от нефти. В технологической ёмкости газ очищается от капелек жидкости, а нефть от пузырьков и механических примесей. В ёмкости предусмотрены устройства для уменьшения пенообразования. Гидроциклонные сепараторы предназначены для работы на 1 ступени сепарации. По конструктивному исполнению технологические ёмкости разделяются на двух – и одноёмкостные. В более современном двухёмкостном сепараторе (рис.27) нефтегазовая смесь поступает в центробежный дегазатор, где идёт процесс разделения нефти и газа на самостоятельные потоки. Нефть из центробежного дегазатора по сливной полке поступает в уголковый разбрызгиватель в котором поток нефти разбивается на множество отдельных струек. Далее нефть через штуцер попадает на сливную полку и по ней стекает в нижнюю ёмкость. Газ, отделившийся от нефти в дегазаторе, проходит по верхней части ёмкости, где под действием гравитационных сил из газа выпадают наиболее крупные капли жидкости. Перфорированные перегородки служат одновременно для очистки газа и выравнивания объёмной скорости газа. Зона перфорированных перегородок отделена от зоны уголкового разбрызгивателя нефти горизонтальной перегородкой, предотвращающей попадание брызг в газовую зону при прохождении нефти через разбрызгиватель. Окончательная очистка газа завершается в газоочистителе жалюзийного типа.

Принцип работы одноёмкостного сепаратора аналогичен.

Подобные сепараторы с производительностью по сырью 400 м3/сутки нашли широкое промышленное применение в ГЗУ «Спутник».

Производительность по нефти по данным Гипровостокнефти может достигать 1000 – 1200 м3/сутки при

сохранении приведённой к условиям сепарации скорости входа газонефтяного потока 10 – 30 м/м.

Рис.26. Схема вертикального сепаратора ГЩ.

1. Корпус; 2. Раздаточный коллектор; 3. Поплавок; 4. Дренажная труба; 5. Наклонные плоскости; 6. Ввод ГЖС; 7. Регулятор давления «до себя»; 8. Выход газа; 9. Перегородка для выравнивания скорости газа; 10. Жалюзийный каплеуловитель; 11.Регулятор уровня; 12. Сброс нефти; 13. Сброс грязи; 14. Люк; 15. Заглушки.

Техническая характеристика гидроциклонных сепараторов приведена в Табл.5.

Табл.5.

Основные технические характеристики гидроциклонных сепараторов Гипровостокнефти

| Сепарационн. установка | Рабочее давл., МПа | Производит., м3/сутки | Габариты установки, мм | Объём сепар., м3 | Масса сепар., кг | ||

| длина | ширина | высота | |||||

| СУ1-750-10 СУ1-1500-10 СУ1-3000-10 СУ1-5000-10 СУ2-750-16 СУ2-750-25 СУ2-750-40 СУ2-1500-16 СУ2-1500-25 СУ2-1500-40 СУ2-3000-16 СУ2-3000-25 СУ2-3000-40 СУ2-2500-16 СУ2-2500-25 СУ2-5000-40 | 1,0 1,0 1,0 1,0 1,6 2,5 4,0 1,6 2,5 4,0 1,6 2,5 4,0 1,6 2,5 4,0 | - - - - 1,74 1,74 1,74 3,32 3,32 3,32 4,18 4,18 4,18 8,36 8,36 8,36 | - - - - |

Допустимое колебание производительности 620 %.

Лекция № 9

5.3. Нефтегазовый сепаратор конструкции Центрального конструкторского бюро нефтеаппаратуры (ЦКБН).

Проектная производительность сепараторов 2000, 5000, 10000, 20000 и 30000 т/сутки по нефти при объёмах ёмкостей соответственно: 8, 14, 28, 56 и 80 м3; давлениях 0,6; 1,6; 2,5; 4,0 и 6,4 МПа и температурах от 0 до 1000С. Они предназначены для отделения газа от нефти на 1 ступени сепарации и качественной очистки газа перед подачей его в выходной трубопровод. Сепаратор (рис.28) представляет собой горизонтальный аппарат, внутри которого непосредственно у входного штуцера смонтированы сливные полки, обеспечивающие выделение основного количества газа.

У штуцера выхода газа смонтированы вертикальный и горизонтальный фильтры очистки газа. Штуцер выхода нефти оборудован устройством, предотвращающим образование воронки. Нефтегазовая смесь поступает через вводной штуцер на сливные полки, где и происходит основное выделение газа. Далее нефть движется по аппарату, занимая по высоте приблизительно половину диаметра, при этом, из нефти выделяется газ, не успевший выделиться ранее. Выделившийся газ вместе с частицами нефти, которые находятся во взвешенном состоянии, поступает на фильтры грубой и тонкой очистки газа. Очищенный газ через штуцер выхода газа выводится из аппарата. Дегазированная нефть через штуцер вывода нефти, расположенный в нижней части, так же выводится из сепаратора. Следует отметить, что фактическая производительность сепараторов ЦКБН, эксплуатируемых на месторождениях Западной Сибири, меньше проектной в 3 – 4 раза. Для увеличения производительности данных сепараторов непосредственно на промыслах устанавливают устройства предварительного отбора газа, предложенные институтом СибНИИНП.

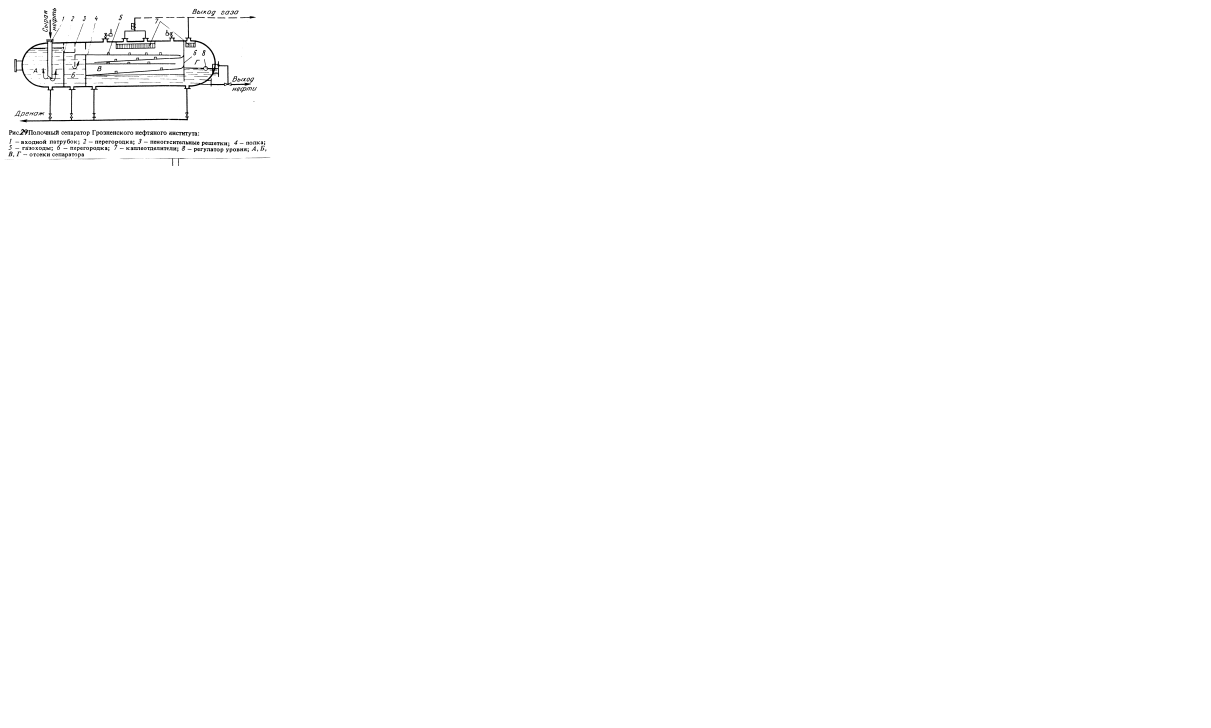

5.4. Полочный сепаратор Грозненского нефтяного института (рис.29).

Данная конструкция имеет наклонные полки для увеличения поверхности контакта газ – жидкость и для предотвращения пенообразования при сливе жидкости из верхних секций сепаратора в нижнюю, накопительную. Работает сепаратор следующим образом: газонефтяная смесь поступает в приёмный отсек А под слой жидкости через входной патрубок, опущенный почти до низа сепаратора. Отделившаяся жидкость перетекает через перегородку в отсек Б, снабженный решетками для гашения пены. Разрушение пены способствует лучшему выделению газа из жидкости. Далее жидкость через горизонтальную щель перетекает в отсек В, где разливается по полке, а с неё перетекает на полки, расположенные ниже. При движении жидкости тонким слоем по полкам создаются благоприятные условия для выделения газа из жидкости и массообмена между газом и жидкостью, т.к. площадь раздела фаз в таком сепараторе очень велика. Выделившийся газ поднимается в верхнюю часть сепаратора через газоходы, предусмотренные в полках. Камера отбора жидкости Г отделена от отстойного отсека перегородкой для предотвращения возмущающих явлений в зоне отстоя. Отделившийся газ изо всех отсеков проходит через каплеотделители, которые изготавливают из проволочной коалесцирующей набивки. Уровень жидкости в сепараторе в отборном отсеке поддерживается поплавковым регулятором уровня, соединённым с заслонкой на нефтяной линии. Управление технологическим режимом в сепараторах автоматизировано. Предусмотрена сигнализация на диспетчерский пункт о количестве поступающей жидкости и изменении давления в аппарате. Производительность сепараторов по жидкости составляет 5000т/сутки; рабочее давление 1,6 – 6,4 МПа; газовый фактор от 100 до 500 м3/м3.

5.5. Блочная сепарационная установка УБС ТатНИИНефтемаша

Установка предназначена для первой ступени сепарации нефти в системах герметизированного сбора и транспортирования нефти и газа. В настоящее время разработан нормальный ряд установок УБС на производительность по жидкости от 2 до 16 т.м3/сутки и давление от 0,4 до 1,6 МПа. Рассмотрим в качестве примера технологические характеристики и описание установки УБС-16000/16: производительность – 16000 м3/сутки; рабочее давление – 1,6 МПа; газовый фактор – 120 м3/м3; температура сырья - +500С; рабочая среда – сырая нефть с содержанием сероводорода не более 0,2 %; габариты – 28000 на 4500 на 5880; объём сепаратора 80 м3; масса – 36338 кг.

Установка блочная сепарационная с предварительным отбором газа выполнена в моноблоке (рис.30) и состоит из устройства предварительного отбора газа, технологической ёмкости, каплеотбойника, запорно – регулирующей арматуры и системы контроля и управления.

Устройство предварительного отбора газа расположено на нисходящем участке трубы. Такая компоновка обеспечивает наилучшее качество разделения нефти и газа. Устройство для отбора газа представляет собой трубу диаметром 700 мм и длиной 15 м, установленную под углом 30. Технологическая ёмкость – цилиндрический сосуд диаметром 3000 мм и длиной 11,4 м. С наружной части ёмкость имеет патрубки для ввода нефтегазовой смеси, газа, выхода нефти, газа, для пропарки, дренажа и системы контроля и управления. Для профилактического осмотра и ремонта имеются по торцам два люка – лаза. Внутри технологической ёмкости находятся лоток для распределения поступающей продукции, полки и система перегородок для более поной сепарации нефти от нефтяного газа. Для предотвращения недопустимого повышения давления в ёмкости установлены четыре предохранительных клапана. Для исследования эффективности работы сепаратора в различных режимах предусмотрены пробоотборники и штуцеры для установки контрольно – измерительных приборов. На сепараторе с помощью опор установлен каплеотбойник, представляющий собой ёмкость с внутренним диаметром 1600 мм и длиной 3100 мм, в котором установлены два сетчатых отбойника. Для слива отделяющейся нефти и для ввода газа, выделившегося в технологической ёмкости, в нижней части каплеобойника имеются два патрубка диаметром 100 мм и один патрубок диаметром 450 мм. На ёмкости оборудуют площадку для обслуживания. Сам аппарат устанавливают горизонтально на двух опорах на высоте 800 мм от земли. Работает установка следующим образом: газожидкостная смесь от скважин поступает в устройство предварительного отбора газа, в котором происходит разделение жидкости и газа. Отделившийся газ отводится по вертикальному стояку в каплеотбойник, где очищается от капельной жидкости и направляется в газопровод. Нефть из устройства предварительного отбора газа поступает в технологическую ёмкость и растекается по лотку и полке, где происходит дополнительная сепарация нефти и газа, затем нефть стекает в её нижнюю часть. Наличие лотка с направляющими пластинами и заслонкой способствует гашению пульсации, а полки – увеличению свободной поверхности. Газ, выделившийся в ёмкости, через каплеотбойник направляется в газопровод, разгазированная нефть в нефтепровод. На газовой линии между каплеотбойником и устройством предварительного отбора газа имеются две задвижки для направления газа из устройства предварительного отбора газа в каплеотбойник или нефтегазовый сепаратор.

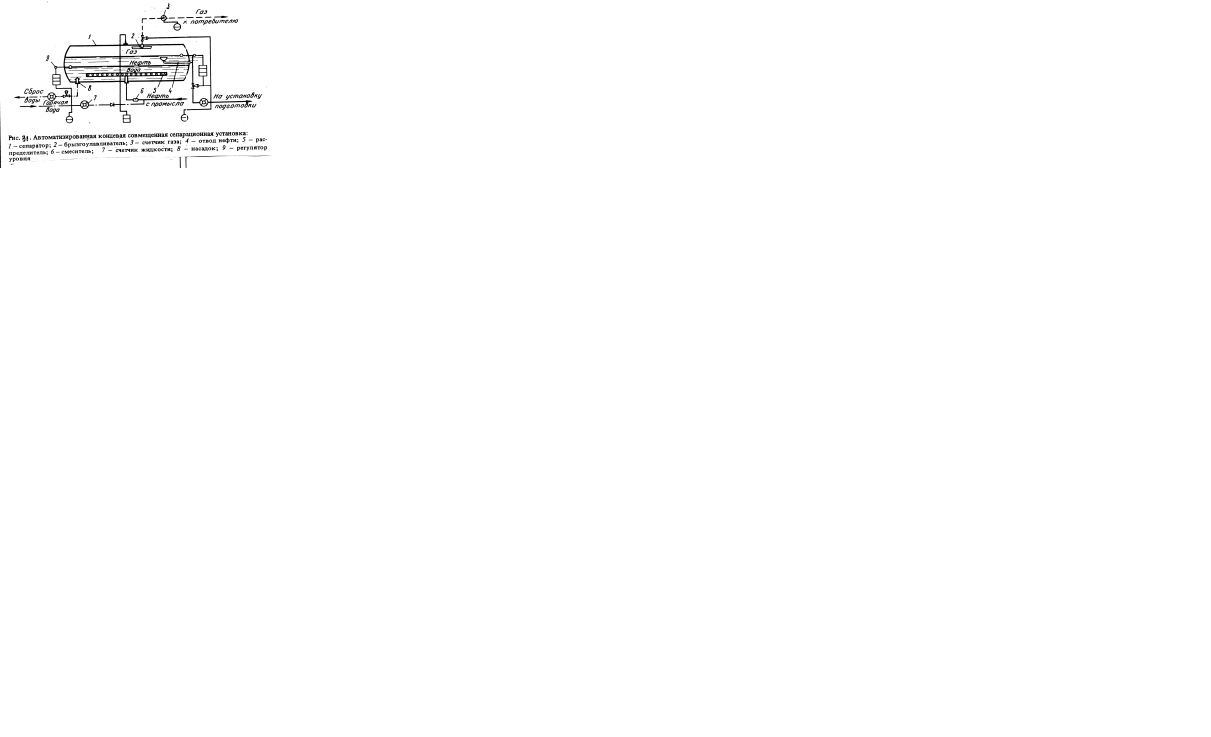

5.6. Автоматизированная концевая совмещенная сепарационная установка КССУ ОФ ВНИИКАНефтеза.

Аппараты данной серии (рис.31) предназначены для разгазирования и частичного (до 5 – 20 % остаточной воды) обезвоживания нефти перед подачей её на установку подготовки.

Установка работает следующим образом. Сырая нефть с обводнённостью 30 % и более, прошедшая первую ступень сепарации, содержащая остаточный газ в количестве 2 – 10 м3/м3 смешивается с горячей дренажной водой установки подготовки нефти. Затем смесь поступает в сепаратор через распределитель под уровень воды, который поддерживается на высоте 1 – 2 м. В сепараторе происходят дегазация и частичное обезвоживание нефти до остаточного содержания воды 10 – 20 % при температуре 25 – 300С без применения реагента – деэмульгатора. При объёме аппарата 80 м3 производительность установки по сырой нефти составила 2000 т/сутки. Автоматическое регулирование уровней осуществляется пневматическими регуляторами. Количество частично обезвоженной нефти, дренируемой и рециркулируемой воды измеряется турбинными счётчиками жидкости, а количество отсепарированного газа – счетчиками типа РГ.

5.7. Блочные автоматизированные установки БАС – 1.

Разработаны ОФ ВНИИКАНефтегазом и имеют две модификации: БАС-1-100 (рис.32) и БАС-1-200 (рис.33).

Установку БАС-1-100 используют на месторождениях с содержанием воды в нефти более 30 %, обустраиваемых по однотрубной напорной герметизированной системе сбора. Ёмкость этой установки имеет газосепарационный отсек, который рассчитан на работу при газовом факторе до 120 м3/м3. Установка БАС-1-120 разработана для применения на месторождениях, где уже имеются центральные сепарационные узлы и появляется необходимость предварительного сброса воды. Сепаратор установки БАС-1-120 обеспечивает частичное обезвоживание нефти с содержанием газа не более 10 м3/м3 безводной нефти. В установках БАС-1 реализуется тот же технологический процесс, что и в КССУ. Производительность установок БАС-1-100 и БАС-1-200 по сырой нефти составляет соответственно 3000 и 5000 т/сутки.

5.8. Установки предварительного сброса воды типа УПС.

Разработаны ТатНИИНефтемашем совместно с СПКБ Нефтехимавтоматикой и имеют несколько модификаций: УПС-2000/6; УПС-3000/6 и УПС-10000/6 производительностью соответственно 2000, 3000 и 10000 т/сутки. Установка УПС-2000/6 состоит из одного моноблока, включающего газосепаратор, смонтированный на технологической ёмкости, которая разделена глухой сферической перегородкой на два отсека: приёмный и водоотделительный. Приёмный разделён на два отсека продольной перегородкой, в которой предусмотрена щель для измерения количества поступающей на установку продукции. Для успокоения жидкости в одном из отсеков расположены две перегородки (рис.34).

Жидкость в промывочный отсек поступает через перфорированный распределитель, выполненный в виде настила, далее через перегородки перетекает в отсек отстоя, в котором уровень раздела сред вода – нефть поддерживается трубкой гидростатического регулирования уровня. Часть водоотделительного отсека разделена перегородками на водосборную камеру и нефтяной отсек. Отстоявшаяся эмульсия и отделившаяся вода через регуляторы уровня направляются соответственно на концевую ступень сепарации и очистные сооружения. Отсепарированный газ, проходя через брызгоуловитель из колец Рашига, поступает в газовый коллектор.

Имеется модернизированный вариант установок УПС-2000/6 и УПС-3000/6, которые в настоящее время выпускаются как установки УПС-3000/6М (16М) и УПС-6300(16М) – (рис.35).

Установки спроектированы по одной технологической схеме, конструкции их подобны и имеют унифицированную систему КИП и автоматики.

Различие состоит в объёмах технологических ёмкостей и диаметрах условных проходов запорно – регулирующей арматуры. Продукция скважин поступает в сепарационный отсек А по соплу и нефтеразливной полке, на которой основной объём газа отделяется от жидкой фазы. Отделившийся газ через регулятор уровня отводится в отсек Б, откуда через каплеотбойник и регулятор давления – в газовый коллектор. Водонефтяная эмульсия из отсека А поступает в отсек Б через входной распределитель под действием перепада давления. Допустимый перепад давления между отсеками А и Б не более 0,2 МПа (в зависимости от длины петли каплеобразователя между отсеками). Для интенсификации процесса отделения воды из эмульсии продукция скважин предварительно смешивается с горячей водой, поступающей с установок термохимической подготовки нефти и содержащей остаточный деэмульгатор. Трубопровод – каплеобразователь между отсеками А и Б изготавливают в виде петли определённой длины в зависимости от требуемого времени контакта эмульсии и горячей дренажной воды. Иногда допускается работа установок без каплеобразователя при условии подачи горячей воды с установок подготовки нефти за 200 -–300 м до входа в технологическую ёмкость. Отстоявшаяся вода отводится из аппарата через перфорированный трубопровод. Предварительно обезвоженная нефть выводится через штуцер на днище, который связан с перфорированной трубой, расположенной в верхней части ёмкости. При работе в режиме полного заполнения (при незначительных газовых факторах) предварительно обезвоженную нефть отводят через верхний штуцер, связанный с перфорированной трубой, а штуцер на днище глушат. Система контроля и управления осуществляет регулирование уровней нефть – газ; нефть – вода; давления в технологическоё ёмкости; сигнализацию предельных (аварийных) значений давления и уровня нефти; отключение установки при достижении аварийных уровня и давления в ёмкости; измерение давления и температуры. При параллельной работе допускается не более двух установок.

Технологические характеристики установок представлены в табл.6.

Табл.6.

Технические характеристики установок

| Показатели | УПС – 3000/6М | УПС – 6300/6М |

| Производительность, т/сутки Давление, МПа Газовый фактор, м3/м3 Обводнённость, % На входе На выходе Температура, 0С Объём техн.ёмкости, м3 Температура окр.среды, 0С Масса, кг | Не более 0,6 До 120 До 90 До 20 16 – 50 От –40 до +50 До 29500 | Не более 0,6 До 120 До 90 До 20 16 – 50 От –40 до +50 До 43500 |

Лекция № 10

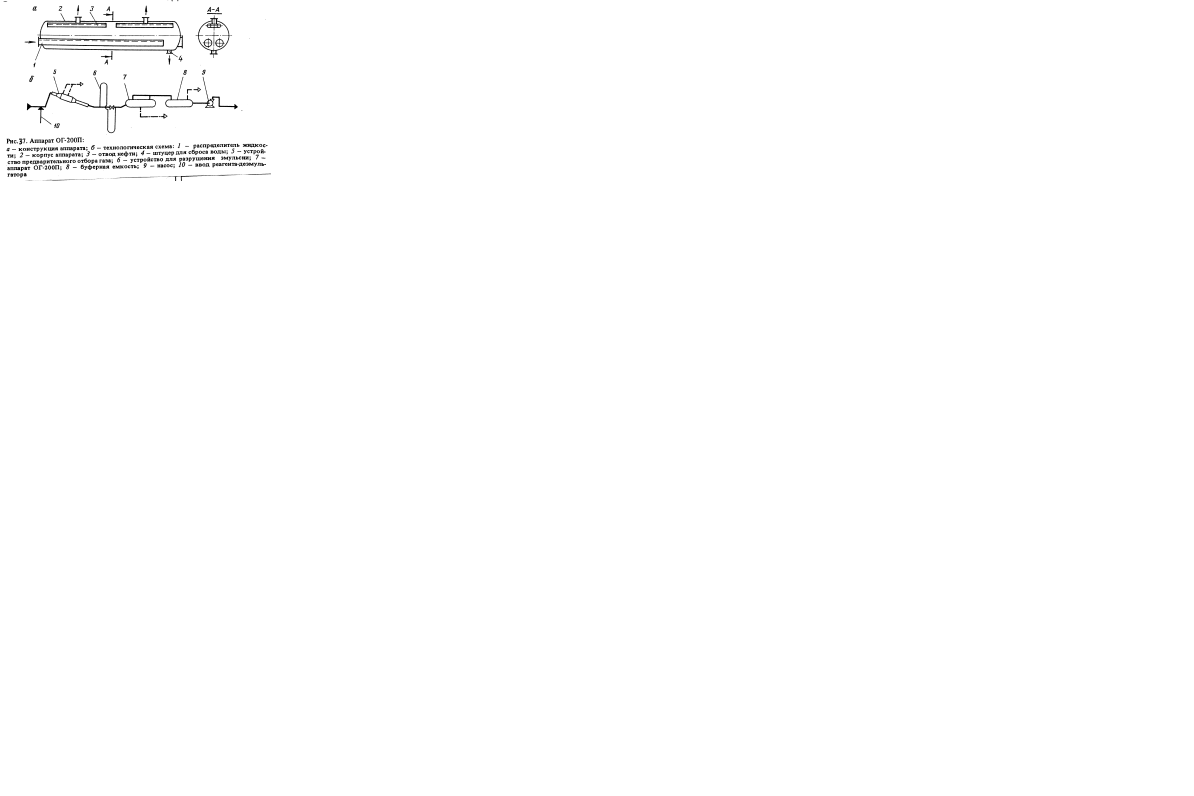

5.9. Аппарат ОГ – 200С СПКБ

Данный агрегат (Рис.36) был сконструирован как отстойник для окончательного обезвоживания нефти с отбором газа. Однако, он нашел применение и как аппарат для предварительного сброса воды.

Технологическая ёмкость аппарата имеет объём 200 м3 и разделена сплошной перегородкой на газосепарационный и водоотделительные отсеки. В газосепарационном отсеке расположен сепаратор из которого отбирают основную часть свободного газа. Оставшаяся часть газа отделяется в ёмкости газосепарационного отсека за счет гравитационных сил. Дегазированная эмульсия через отверстия в нижней части перегородки направляется в распределитель, представляющий собой две параллельно перфорированные трубы диаметром 426 мм каждая. Над трубами, перпендикулярно к ним, расположены уголковые конструкции, предназначенные для более равномерного распределения эмульсии по объёму аппарата. Эмульсия в аппарате проходит через слой воды и движется вертикально к расположенным в самой верхней части ёмкости перфорированным трубам для вывода частично обезвоженной нефти. Отделившаяся вода проходит переливное устройство и церез штуцер выводится из аппарата.

Производительность по жидкости 5000 – 7000 м3/сутки. Содержание воды в частично обезвоженной нефти 3 – 5 % при исходной обводнённости сырья порядка 16 %. Газовый фактор нефти на входе 4,2 – 5,4 м3/м3. Температура процесса 280С. Расход деэмульгатора 11 – 15.10-6 кг/кг.

5.10. Аппарат ОГ –200П конструкции ВНИИнефтемаша и Гипротюменнефтегаза

Отличительной особенностью данной конструкции является наличие двойного распределителя жидкости, выполненного в виде двух горизонтальных перфорированных труб диаметром 720 мм.

Эти трубы проложены по всей длине ёмкости на высоте 1 м (считая от центра трубы до нижней образующей аппарата). Частично обезвоженную нефть отбирают через двойные горизонтальные отводы, расположенные в двух верхних точках ёмкости, а воду сбрасывают через штуцер диаметром 300 мм, расположенный в конце аппарата. Институтом СибНИИНП предложена технологическая схема частичного обезвоживания нефти на ДНС с использованием данного аппарата. Газо- жидкостная смесь по сборному трубопроводу поступает в устройство предварительного отбора газа (УПО), где происходит основное отделение свободного газа в наклонном нисходящем трубопроводе. Далее обводненная нефть направляется в устройство для разрушения эмульсии. В нём при определённом гидродинамическом режиме и времени контактирования с реагентом, подаваемом на входе УПО, происходит разрушение эмульсии. Разрушенная эмульсия вводится через распределители в аппарат ОГ-200П, в котором происходит разделение нефти и воды. Частично обезвоженная нефть в технологических схемах с ДНС направляется в ёмкость, из которой она насосом откачивается на ЦПС для окончательного обезвоживания. В технологических схемах с КСП частично обезвоженная нефть из аппарата ОГ-200П непосредственно поступает на установку деэмульсации. Дренажная вода не требует дополнительной сложной очистки и может быть использована для ППД. Технические характеристики данной аппаратуры приведены в табл.7.

Табл.7.

Технические характеристики ОГ – 200 П

| Показатели | Значения |

| Рабочее давления, МПа Вода на входе, % масс. Вода на выходе, % масс. Расход деэмульгатора, кг/кг Газовый фактор, м3/м3 Объём водоотделителя, м3 | 0,6 Свыше 30 5 – 10 15 – 30.10-6 60 – 80 |

5.11. Аппарат для совместной подготовки нефти и воды Гипровостокнефти

В конструкцию заложена технология, предусматривающая разделение эмульсии после её разгазирования и обработки деэмульгатором при динамическом отстаивании в течении 5 – 10 мин с образованием двух потоков: частично обезвоженной эмульсии и загрязнённой сточной воды. Затем, эти потоки контактируют при их встречном гравитационном движении подачей потока частично обезвоженной эмульсии в слой воды, а потока загрязнённой воды – в слой частично обезвоженной нефти. Аппарат (рис.38) представляет собой горизонтальную цилиндрическую ёмкость, разделённую двумя близко расположенными поперечными перегородками на секции расслоения, обезвоживания и очистки воды, причём, первая занимает лишь 10 % общего объёма сосуда.

Продукцию скважин, предварительно отсепарированную и обработанную реагентом – деэмульгатором, вводят в секцию расслоения, где поток разделяется на нефтяную эмульсию и воду, требующую очистки. Из секции расслоения по специальным каналам, образованным поперечными и продольными перегородками нефтяная эмульсия и отделившаяся вода попадают в нижнюю и верхнюю части секции обезвоживания и очистки воды. Потоки распределяются по сечению аппарата для предотвращения образования застойных зон, обеспечения их вертикальности и, следовательно, максимального использования единицы объёма сосуда через безнапорные распределители. Выйдя из них, нефтяная эмульсия и загрязнённая вода контактируют при встречном капельном гравитационном движении. При этом, капли нефти, загрязняющие воду, соприкасаются с распределённым потоком всплывающей эмульсии, укрупняются, сливаются в поток, уменьшая содержание нефти в воде. Дисперсные включения воды и эмульсии подвергаются воздействию потока осаждающей воды. Процесс взаимоочистки идёт почти по всей высоте аппарата. Восходящий поток нефти интенсифицирует очистку воды, а эффективность обезвоживания повышается за счёт образования смеси в области контактирования с капельным фильтром. Уровень раздела фаз нефть – вода в секции обезвоживания нефти и очистки воды поддерживается регулятором, а в секции расслоения устанавливается за счет разности высот столбов жидкости во второй секции и переточных каналах. Частично обезвоженную нефть с содержанием воды до 10 % выводят из верхней части аппарата, а очищенную воду- через штуцер. Характерно, что дополнительная подача в верхнюю часть аппарата загрязненной воды не ухудшает, а повышает эффективность обезвоживания нефти. В пластовой воде содержание нефти составляет 10 – 30 г/м3. Это соответствует аналогичному показателю сточной воды, выделившейся при разрушении эмульсии. Дополнительная очистка воды при этом не требуется.

5.12. Аппарат для предварительного обезвоживания нефти СибНИИНП.

Предназначен для работы в условиях, когда возможно образование и отложение солей (карбонатов) на технологическом оборудовании, запарафинивание и значительный вынос механических примесей и шлама из систем сбора. В этих случаях все рассмотренные выше конструкции аппаратов, оборудованные распределителями в виде перфорированных труб или лотков, непригодны из – за быстрого забивания отверстий в процессе эксплуатации.

Аппарат СибНИИНП (рис.39) работает следующим образом: водонефтяную эмульсию, разгазированную на предыдущей ступени и частично разрушенную обработкой реагентом с использованием специальных устройств, подачей рециркулируемой воды, нагревом и другими способами, подают в газосепарационный отсек в слой жидкости.

Здесь происходит отделение остаточного газа. Затем эмульсия за счет разности уровней перетекает под вертикальной перегородкой в водоотделительный отсек, в котором водная зона отгорожена другой перегородкой для устранения возмущений, вносимых входным потоком жидкости. При движении разрушенной эмульсии в водоотделительном отсеке происходит отделение воды за счет гравитационных сил. Воду выводят из аппарата через патрубок, расположенной под горизонтальной перегородкой, предотвращающей унос нефти потоком воды. Частично обезвоженная нефть переливается через третью вертикальную перегородку в буферный отсек, откуда её подают на дальнейшую подготовку. Уровень воды в водоотделительном и уровень нефти в буферном отсеках поддерживают с помощью регуляторов. Уровни нефти в газосепарационном и водоотделительном отсеках не требуют автоматического поддержания. т.к. их постоянство обеспечивается вертикальными перегородками.

5.13. Турбосепараторы.

На рис.40 приведена схема турбосепаратора, в котором эффективно улавливается капельная жидкость из потока газа при больших расходах последнего.

Рис.40. Схема турбосепаратора

Корпус; 2. Диффузор; 3. Направляющий аппарат; 4. Конический обод; 5. Лопатки (крыльчатка); 6. Ось; 7 и 8 подшипники качения; 9. Спрямляющий аппарат; 10. Патрубок

Поиск по сайту: