|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

СИСТЕМЫ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ

Современный уровень развития техники и технологий характеризуется следующими тенденциями: повышения сложности и ресурсоемкости разработок; развития кооперации участников разработок, производства, эксплуатации объектов; роста конкуренции на рынке.

В связи с этим масштабную международную поддержку получила идеология современного производства под названием CALS-технологий. Концепция CALS (Computer – aided Acquisition and Logistic Support –автоматизированная система закупок и материально-технического обеспечения) – это концепция информационной поддержки жизненного цикла изделий. Сегодня CALS – технологии – это территориально распределенная система информационной поддержки жизненного цикла сложного наукоемкого изделия (Continuous Acquisition and Life cycle Support) – от идеи создания, проектирования, изготовления до контрактных поставок, эксплуатации и утилизации. Данная концепция приобретает все большее значение не как локальный проект, а как идеология функционирования современного предприятия.

Перечень задач, которые необходимо решать при разработке и внедрении CALS-проектов, представляет собой комплексную программу, так как CALS-проект означает реинжиниринг и интеграцию всей производственной и управленческой структуры предприятия или организации в целях создания управляемого информационного пространства, где весь жизненный цикл изделия (ЖЦИ) был бы прозрачным с точки зрения информации.

Изначально цель создания CALS заключалась в том, чтобы автоматизировать техническую информацию и чертежи, имеющие отношение к военному оборудованию, и разработать средства их распределения и передачи, используемые в промышленности США.

В комплекс нормативно-технической документации, регламентирующей способы передачи информации в системе CALS, входят следующие типы стандартов: функциональные, которые определяют форматы и типы публикаций, исходя из требований заказчика; технические, определяющие правила технического обмена данными; управления данными, включающие определение составных частей данных и их взаимосвязь. Данные стандарты включают правила доступа к базам данных (БД), методы защиты этих БД и правила безопасности.

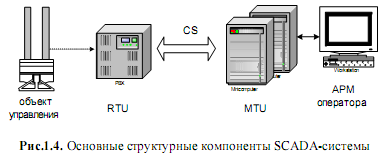

Существует два типа управления объектами в SCADA: автоматическое и инициируемое оператором. Все современные SCADA-системы включают три основных структурных компонента (Рис.10.1).

Первый элемент – Remote Terminal Unit (RTU – удаленный терминал), осуществляющий обработку задачи (управление) в режиме реального времени. К RTU относятся аппаратные средства от датчиков, осуществляющих съем измерительной информации от объекта, до специализированных многопроцессорных отказоустойчивых вычислительных комплексов, осуществляющих обработку информации и

управление в режиме жесткого реального времени. Конкретная реализация определяется конкретным применением. Второй элемент – Master Terminal Unit (MTU – диспетчерский пункт управления), Master Station (MS – главный терминал), осуществляющий обработку данных и управление высокого уровня, как правило, в режиме «мягкого» (квази-) реального времени. Одна из основных функций MS – обеспечение человеко-машинного интерфейса (HMI). В зависимости от конкретной системы MTU может быть реализован от одиночного компьютера с дополнительными устройствами подключения к каналам связи до больших вычислительных систем (мэйнфреймов) и/или объединенных в локальную сеть рабочих станций и серверов. Третий элемент SCADA – это Communication System (CS – коммуникационная система или каналы связи), необходимая для передачи данных от удаленных точек (объектов, терминалов) на центральный интерфейс оператора-диспетчера и передачи сигналов управления на RTU.

Большинство SCADA-систем реализовано на MS Windows платформах. Такие системы предлагают наиболее полные и легко наращиваемые HMI-средства. Многие фирмы-разработчики, например, United States DATA Co., приоритетным считают дальнейшее развитие SCADA-систем на платформе Windows NT. Все более очевидным становится применение операционных систем реального времени (ОСРВ), в основном, во встраиваемых системах.

Одной из основных характеристик современных систем автоматизации является их высокая степень интеграции. В любой из них могут быть задействованы объекты управления, исполнительные механизмы, регистрирующая и обрабатывающая информацию аппаратура, АРМ операторов, серверы БД и т.д. SCADA-система должна обеспечивать высокий уровень сетевого сервиса. Для эффективного функционирования в этой разнородной среде SCADA-система должна поддерживать работу в стандартных сетевых средах (ETHERNET, ARCNET и т.п.) с использованием стандартных протоколов (NETBIOS, TCP/IP и т.п.), а также обеспечивать поддержку наиболее популярных сетевых стандартов из класса промышленных интерфейсов и протоколов (HART, Modbus on TCP/IP, Profibus, Canbus, LON и др.). Обобщенная схема подобной АСУ ТП показана на Рис.1.7.

Главная тенденция развития удаленных терминалов RTU – увеличение скорости обработки и повышение их интеллектуальных возможностей. Современные терминалы RTU строятся на основе микропроцессорной техники, работают под управлением операционных систем реального

времени, при необходимости, объединяются в сеть с интеллектуальными электронными датчиками объектами управления и рабочими станциями верхнего уровня.

Конкретная реализация RTU зависит от области применения. Это могут быть специализированные боровые компьютеры, в том числе мультипроцессорные системы, обычные компьютеры (PC). Для индустриальных и транспортных систем имеется два направления в технологии RTU: индустриальные промышленные PC и программируемые логические контроллеры (PLC).

Индустриальные компьютеры представляют собой программно совместимые с обычными PC аппаратные средства, адаптированные для жестких условий эксплуатации, например, рабочие станции фирмы Advantech (Тайвань). Адаптация к конкретным условиям эксплуатации относится не только к конструктивному исполнению, но и к архитектуре и схемотехнике.

Промышленные логические контроллеры – специализированные вычислительные устройства, предназначенные для управления технологическими процессами (объектами) в реальном масштабе времени. Промышленные контроллеры имеют различное конструктивное исполнение: встраиваемые в системную плату PC, блочно-модульную конструкцию, мезонинную структуру. Наиболее распространена блочно-модульная конструкция, когда ПЛК имеет процессорный модуль, интерфейсную плату, модули ввода/вывода аналоговых и дискретных сигналов. Модули ввода/вывода принимают информацию (сигналы) с датчиков, переключателей, преобразователей, контроллеров и других устройств и осуществляют управление процессом или объектом путем выдачи управляющих сигналов на приводы, клапаны, краны, переключатели, вентили и другие исполнительные устройства. Контроллеры часто объединяются в сеть (интерфейс RS-485, ETHERNET, различные типы индустриальных шин).

Возможны различные варианты выбора базовых критериев при оценке выбора ПЛК, например по техническим, эксплуатационным характеристикам, потребительским свойствам. Возможно оценивание по быстродействию, производительности, объему памяти программ, числу каналов ввода/вывода аналоговых, дискретных и цифровых сигналов, по функциональным свойствам. По мнению авторов быстродействие ПЛК необходимо учитывать не в MIPS (миллион инструкций центрального процессора в секунду), т.к. эта единица не является корректной, а по времени выполнения команд (двоичных, логических, смешанных, базовых) в микросекундах.

При этом предложено рассмотреть следующие требования к PLC: адекватность архитектуры PLC функционально-технологической структуре объекта автоматизации; оптимальное соотношение цена-производительность; широкая номенклатура специализированных модулей (сетевые, тензометрические, ввода сигналов термопар, частотного регулирования и др.); возможность построения систем резервирования и противоаварийной защиты. Для распределенных АСУ ТП, кроме того, требуются коммуникационные возможности PLC для связи с распределенными и удаленными УСО по физическому, оптическому и радиоканалу.

|

Централизованные и распределенные АСУ ТП представляют собой распределенную структуру, состоящую из ряда уровней. Централизованная АСУ ТП – комплекс программно-аппаратных средств, как правило, занимает единое ограниченное производственное пространство с централизованной подсистемой обеспечения электропитанием и магистралями для обмена информационными потоками. Централизованная АСУ ТП имеет следующие уровни автоматизации (Рис.2.1): диспетчерский, цеховой, технологический.

|

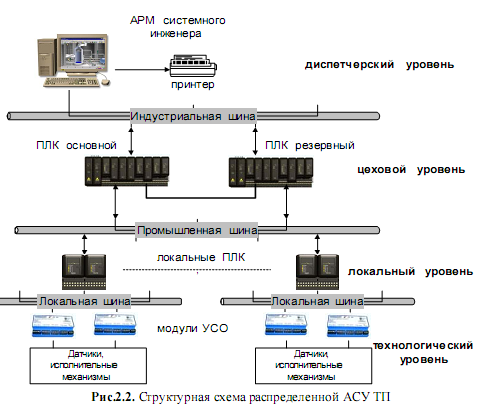

Распределенные АСУ ТП строятся на базе объектов, расположенных на различных, часто, далеко расположенных, закрытых и открытых площадках. Для распределенной АСУ ТП характерны следующие уровни автоматизации (Рис.2.2): диспетчерский, цеховой, локальный, технологический. Основными техническими требованиями при проектировании распределенных АСУ ТП являются: жесткие условия эксплуатации технических средств локальных систем автоматического управления (САУ); распределенная система электропитания; обеспечение надежного контура заземлений на каждой отдельной площадке объекта автоматизации; защита каналов измерения и управления от внешних воздействий; выбор оптимального по эффективности, надежности, взаимозаменяемости составных частей, удовлетворяющего международным стандартам контроллерного оборудования; выбор оптимального, с точки зрения пылевлагопроницаемости, защиты от электромагнитного излучения, коррозии, эргономики, удовлетворяющего международным стандартам конструктива шкафа цеховых контроллеров, шкафов автоматики локальных САУ и АРМ системного инженера; обеспечение высоконадежных каналов обмена технологической информацией между отдельными автоматизированными объектами и централизованной системой управления и контроля; резервирование основной аппаратуры контроля и управления, каналов обмена информацией; обеспечение аппаратного и программного аварийного останова технологического комплекса при аварийных ситуациях; обеспечение высокоэффективного HMI в системе визуализации и мониторинга; обеспечение обмена данными по информационным каналам в реальном масштабе времени; эффективная, по скорости обнаружения неисправностей и надежности, система диагностики программно-аппаратных средств.

Рекомендуемая литература:

1. Дорф Р., Бишоп Р. Современные системы управления. Пер. с англ. Б. И. Копылова. – М.: Лаборатория базовых знаний, 2002. – 832 с.

2. Сосонкин В.А. Микропроцессорная система ЧПУ станками. - М.: Маш., 1985. - 288с.

3. Срибнер Л.А. Программируемые устройства автоматики. - К.: Технiка, 1982. - 176с.

4. Фрайден Д. Современные датчики. Справочник. Москва: Техносфера, 2005. – 592с.

5. Олсон Г., Пиани Д. Цифровые системы автоматизации и управления. - СПб: Невский диалект, 2001. – 557с.

6. Методические указания к выполнению расчетной работы по курсу «Системы автоматического управления» /Сост. Гусев В.В., Молчанов А.Д. – Донецк: ДонНТУ. – 2002. – 23 с.

СОДЕРЖАНИЕ

Тема 1. Общая характеристика систем автоматического управления….2

Тема 2. Системы автоматического управления металлорежущими

станками……………………………………………………………………..9

Тема 3. Общий подход к проектированию устройств станочной

автоматики…………………………………………………………………..20

Тема 4. Основные положения теории цифровых автоматов…………….25

Тема 5. Синтез управляющих автоматов на программируемых

логических матрицах………………………………………………………..29

Тема 6. Программируемые командоаппараты……………………………31

Тема 7. Микропроцессоры и микроЭВМ………………………………….34

Тема 8. Реализация систем управления на базе программируемых

логических контроллеров……………………………………………………48

Тема 9. Классификация устройств ЧПУ…………………………………..51

Тема 10. Системы управления производством……………………………64

Рекомендуемая литература………………………………………………….69

Поиск по сайту: