|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Автоматизированные конвейерные сушилки

Длинные макаронные изделия сушат подвесным способом с использованием низкотемпературных режимов сушки главным образом в сушилках автоматизированных поточных линий Б6-ЛМВ и Б6-ЛМГ и других зарубежных фирм (Брайбанти, Паван и т.д.).

Удаление влаги из сырых изделий, развешанных на бастунах, проводится в два этапа: в предварительной и окончательной сушилках. Предварительная сушка протекает при сравнительно жёстких режимах в первой сушильной камере и окончательная сушка при прерывистом режиме (чередование сушки и отволаживания) во второй сушильной камере.

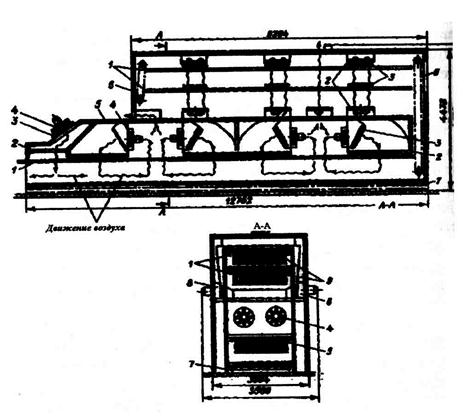

Предварительная сушилка Б6-ЛМВ (рис. 31).Предназначена для предварительной сушки длинных изделий на линиях Б6-ЛМВ и Б6-ЛМГ. Такая же сушилка установлена на линии фирмы «Брайбанти» мощностью 24 т/сут.Предварительная сушилка Б6-ЛМВ представляет собой теплоизолированный и герметизированный тоннель 5, в котором размещены три гребенчатых транспортера 7.

Тоннель разделён перекрытием на два этажа, которые образуют две зоны сушки. В первой (нижней) зоне находится один гребенчатый транспортер, во второй (верхней) — два. Внизу сушилки проходит транспортер 7 возврата порожних бастунов.

Каркас сушилки собирают из отдельных сварных секций, которые соединяют болтами. Внутри и снаружи каркаса установлены сборочные элементы сушилки.

Привод сушилки передает движение механизму перемещения бастунов 9 в горизонтальном направлении цепному транспортеру 6, передающему бастуны с яруса на ярус (с одного гребенчатого транспортера на другой) или из предварительной сушилки в окончательную.

Рис.31. Предварительная сушилка Б6-ЛМВ

Привод сушилки передает движение механизму перемещения бастунов 9 в горизонтальном направлении и цепному транспортеру 6, передающему бастуны с яруса на ярус (с одного гребенчатого транспортера на другой) или из предварительной сушилки в окончательную.

Бастуны в горизонтальном направлении перемещаются при помощи гребенчатых транспортеров. Каждый транспортер состоит из пары параллельных направляющих и гребенок.

Направляющие прикреплены к внутренним поверхностям стенок сушилки, на которые ложатся цапфы бастунов с изделиями. Гребенки перемещаются по замкнутому четырехугольнику:

- подъем - цапфы бастунов ложатся во впадины гребенок и приподнимаются над направляющими;

- движение вперед — бастуны с изделиями перемещаются вдоль сушильного тоннеля на один шаг, равный 31 мм;

- спуск - цапфы бастунов ложатся на направляющие, а гребенки опускаются вниз;

- движение назад - бастуны остаются на месте, а гребенки делают холостой ход в обратном направлении.

Таким образом, бастуны с изделиями постепенно перемещаются вдоль тоннеля сушилки, причем на первом и третьем транспортерах — в одном ми правлении, а на втором — в противоположном.

Сушильный воздух подогревается с помощью рдяных калориферов 3 из ребристых труб. Каждая зона сушки имеет свою систему подогрева воздуха.

В систему подогрева первой зоны вода температурой 80…90 о С подается непосредственно от центральной системы теплоснабжения фабрики. Для включения конденсации водяных паров в нижней зоне мишки в полу уложены трубы, по которым циркулирует горячая вода.

Система вентиляции первой и второй зон сушки работает с частичной рециркуляцией сушильного воздуха: влажный воздух из обеих зон сушки частично выбрасываются в помещение, а частично смешивается с более сухим воздухом, поступающим в сушилку из помещения.

Вентилирование первой зоны осуществляется осевым вентиляторами 4, расположенными попарно: два вентилятор около входа изделий в сушилку засасывают воздух и помещения, продувают его через калорифер, создаю воздушную завесу и подают подогретый воздух в нижнюю зону; четыре пары вентиляторов обеспечивают рециркуляцию сушильного воздуха с продувкой его через калориферы. Часть влажного воздуха выбрасывается в помещение.

Вентиляция второй зоны производится восемью центробежными вентиляторами 8, расположенными попари с боковых сторон сушилки. Три пары вентиляторов осуществляют рециркуляцию сушильного воздуха частичным засосом воздуха из помещения, а одна пара отсасывает влажный воздух из первой и второй зон выбрасывает его в помещение.

Для равномерной обдувки изделий подогретым воздухом в сушилке предусмотрены решетки 2. Обдувка изделий производится сверху вниз.

Заданные параметры сушильного воздуха (температура и относительная влажность) поддерживаются системой автоматического регулирования.

Обшивка каркаса тоннеля состоит из двух слоёв отдельных щитов с уплотнением стыков между ними.

Каждый внутренний щит имеет деревянный каркас, обшитый с обеих сторон картоном.

Каркасы наружных щитов с внутренней стороны обшиты картоном, а с наружной – трудносгораемым бумажным слоистым пластиком. Между щитами находится слой заливочного пенопласта.

Назначение предварительной сушилки - быстрое удаление влаги из сырых макаронных изделий на том этапе пока они обладают пластическими свойствами. Основная цель этой стадии заключается в сокращении общей продолжительности сушки макаронных изделий.

Кроме того, быстрое снижение влажности препятствует развитию микробиологических процессов – закисанию и плесневению продукции.

Параметры сушильного воздуха в предварительной сушилке в зависимости от ассортимента высушиваемых изделий составляют: температура 35... 45 °С, относительная влажность 65... 75 %.

Продолжительность предварительной сушки на линиях Б6-ЛМВ и Б6-ЛМГ около 3ч, влажность выходящих из предварительной сушилки изделий не более 20%.

Окончательная сушилка линии Б6-ЛМВ (рис.32). Представляет собой тоннель, обшивка которого такая же, как у предварительной сушилки. В тоннеле размещены пять гребенчатых транспортеров 6, перемещающих бастуны 12 с изделиями вдоль сушилки.

С одного гребенчатого транспортера на другой, нижележащий, бастуны с изделиями перекладываются при помощи цепных перекладчиков 7.

Работа гребенчатых транспортеров подобна работе их в предварительной сушилке. По длине тоннель сушилки разделен на три зоны сушки, между которыми размещены камеры отволаживания. Сушильный воздух в камерах сушки движется по каналам 11, расположенным сбоку и сверху камер.

В каждой камере установлены два центробежных вентилятора 2 (с одной и другой стороны) и две секции водяных калориферов 5из ребристых труб: в первой зоне - между вторым и третьим, четвертым и пятым ярусами, во второй и третьейзонах - между первым и вторым, третьим четвертым ярусами.

Вентиляторы засасывают воздух, прошедший через изделия, которые размещены на пятом (нижнем) гребёнчатом транспортере, и подают его по боковым каналам наверх. Отсюда он направляется в сушильную камеру, обдувая последовательно сверху вниз изделия на всех ярусах подогреваясь в калориферах. Свежий воздух засасывается в сушилку отверстия 1 в стенках камер отволаживания.

Oтработавший воздух выбрасывается в помещение через отверстия 8. Заслонки отверстий 1 и 8 открываются и закрываются автоматически.

Температура воздуха в зонах сушки, как и в предварительной сушилке, составляет 35…45оС, а относительная влажность воздуха 70-85%.

|

Рис.32.Схема окончательной сушилки Б6-ЛМВ для длинных изделий

В зонах отволаживания относительная влажность воздуха близка к насыщению – к 100%, поэтому влага с поверхности изделий не испаряется. В этих зонах происходит выравнивание влажности продукта по всем внутренним слоям: медленная миграция влаги внутри изделий к поверхности, откуда была удалена влага во время нахождения изделий в предыдущей зоне сушки. При этом снижается градиент влажности внутри изделий, рассасываются внутренние напряжения сдвига.

Таким образом, удаление влаги из полуфабриката производится в окончательной сушилке ступенчато: периоды сушки постоянно чередуются с периодами отволаживания. Такой режим называется пульсирующим режимом сушки, в результате чего образуются прочные изделия со стекловидным изломом.

В конце окончательной сушилки установлены два осевых вентилятора 9, которые засасывают воздух из помещения, продувают через калориферы 10 и создают воздушную завесу, препятствующую поступлению воздуха в сушилку в месте выхода бастунов с высушенными изделиями.

В нижней части сушильного тоннеля проходит цепной транспортёр 4 возврата порожних бастунов к саморазвесу линии. Для исключения конденсации паров под сушилкой уложены трубы 13, по которым циркулирует горячая вода.

Продолжительность окончательной сушки продукции зависит от ассортимента и в среднем составляет на линии Б6-ЛМВ 11…12ч, на линии Б6-ЛМГ 14…15ч. Далее изделия влажностью около 13,5 % направляются на стабилизацию и охлаждение в стабилизатор-накопитель тоннельного типа.

Окончательная сушилка линии Б6-ЛМГ. Предназначена для окончательной сушки длинных изделий на линии Б6-ЛМГ. Такая же сушилка установлена на линии фирмы «Брайбанти» мощностью 24 т/сут.

Эта сушилка отличается от окончательной сушилки Б6-ЛМВ тем, что имеет на одну зону сушки и одну камеру отволаживания больше.

Батареи водяных калориферов установлены в первой и третьей зонах сушки под вторым и четвёртым транспортёрами, а во второй и четвёртой зонах – под первым и третьим транспортёрами.

Поиск по сайту: