|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Операции листовой штамповки

Разделительные операции предназначены или для получения заготовки из листа или ленты, или для отделения одной части заготовки от другой. Операции могут выполняться по замкнутому или по незамкнутому контуру.

Отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки. Это смещение вначале характеризуется пластическим деформированием, а завершается разрушением.

Отрезка – отделение части заготовки по незамкнутому контуру на специальных машинах – ножницах или в штампах.

Обычно ее применяют как заготовительную операции для разделения листов на полосы и заготовки нужных размеров.

Основные типы ножниц представлены на рис. 15.5.

Рис. 15.5. Схемы действия ножниц: а – гильотинных; б – дисковых

Ножницы с поступательным движением режущих кромок ножа могут быть с параллельными ножами, для резки узких полос, с одним наклонным ножом – гильотинные (рис.15.5.а). Режущие кромки в гильотинных ножницах наклонены друг к другу под углом 1…50 для уменьшения усилия резания. Лист подают до упора, определяющего ширину отрезаемой полосы В. Длина отрезаемой полосы L не должна превышать длины ножей.

Ножницы с вращательным движением режущих кромок – дисковые (рис.15.5.б). Длина отрезаемой заготовки не ограничена инструментом. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки под действием сил трения. Режущие кромки ножей заходят одна за другую, это обеспечивает прямолинейность линии отрезки. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть в 30…70 раз больше толщины заготовки, увеличиваясь с уменьшением коэффициента трения.

Вырубка и пробивка – отделение металла по замкнутому контуру в штампе.

При вырубке и пробивке характер деформирования заготовки одинаков. Эти операции отличаются только назначением. Вырубкой оформляют наружный контур детали, а пробивкой – внутренний контур (изготовление отверстий).

Вырубку и пробивку осуществляют металлическими пуансоном и матрицей. Пуансон вдавливает часть заготовки в отверстие матрицы. Схема процессов вырубки и пробивки представлена на рис. 15.6.

Основным технологическим параметром операций является радиальный зазор между пуансоном и матрицей  . Зазор

. Зазор  назначают в зависимости от толщины

назначают в зависимости от толщины  и механических свойств заготовки, он приближенно составляет

и механических свойств заготовки, он приближенно составляет  . При вырубке размеры отверстия матрицы равны размерам изделия, а размеры пуансона на

. При вырубке размеры отверстия матрицы равны размерам изделия, а размеры пуансона на  меньше их. При пробивке размер пуансона равен размерам отверстия, а размеры матрицы на

меньше их. При пробивке размер пуансона равен размерам отверстия, а размеры матрицы на  больше их.

больше их.

Рис. 15.6. Схема процессов вырубки (а) и пробивки (б)

1 – пуансон, 2 – матрица, 3 – изделие, 4 – отход

Уменьшение усилия резания достигается выполнением скоса на матрице при вырубке, на пуансоне – при пробивке.

При штамповке мало- и среднегабаритных деталей из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки. В отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента).

Расположение контуров смежных вырубаемых заготовок на листовом материале называется раскроем. Часть заготовки, оставшаяся после вырубки – высечкой.

Высечка составляет основной отход при листовой штамповке. Тип раскроя следует выбирать из условия уменьшения отхода металла в высечку (рис. 15.7).

Рис.15.7. Примеры раскроя материала с перемычками (а) и без перемычек (б)

Экономия металла может быть получена: уменьшением расхода металла на перемычки, применением безотходного и малоотходного раскроя, повышением точности расчета размеров заготовки и уменьшением припусков на обрезку.

ЛЕКЦИЯ

ЛЕКЦИЯ

Холодная штамповка (продолжение)

Формообразование заготовок из порошковых материалов

Листовая штамповка

Формообразующие операции листовой штамповки

При формообразующих операциях стремятся получить заданную величину деформации, чтобы заготовка приобрела требуемую форму.

Основные формообразующие операции: гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка. Схемы формообразующих операций представлены на рис. 16.1.

Рис. 16.1. Формообразующие операции листовой штамповки

Гибка – образование угла между частями заготовки или придание заготовке криволинейной формы.

При гибке пластически деформируется только участок заготовки в зоне контакта с пуансоном 1 (рис. 16.1.а): наружные слои заготовки растягиваются, а внутренние – сжимаются. Деформация растяжения наружных слоев и сжатия внутренних увеличивается с уменьшением радиуса скругления рабочего торца пуансона, при этом возрастает вероятность образования трещин. Поэтому минимальный радиус пуансона ограничивается величиной в пределах 0.1…2,0 от толщины заготовки, в зависимости от механических свойств материала.

При снятии нагрузки растянутые слои заготовки упруго сжимаются, а сжатые – растягиваются, что приводит к изменению угла гибки  , т.е. к пружинению детали. Это следует учитывать или уменьшением угла инструмента на величину пружинения, или применением в конце рабочего хода дополнительного усилия.

, т.е. к пружинению детали. Это следует учитывать или уменьшением угла инструмента на величину пружинения, или применением в конце рабочего хода дополнительного усилия.

Гибку производят в штампах, а также вращающимися фигурными роликами, играющими роль матрицы, на профилегибочных станах.

Вытяжка – образование полого изделия из плоской или полой заготовки (рис.16.1.б).

Вырубленную заготовку диаметром  и толщиной

и толщиной  укладывают на плоскость матрицы 3. Пуансон 1 надавливает на заготовку и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали диаметром

укладывают на плоскость матрицы 3. Пуансон 1 надавливает на заготовку и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали диаметром  .

.

Формоизменение при вытяжке оценивают коэффициентом вытяжки  , который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 2,1.

, который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 2,1.

При  , возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом 2 фланца заготовки к матрице с определенным усилием

, возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом 2 фланца заготовки к матрице с определенным усилием  .

.

Высокие детали малого диаметра получают за несколько операций вытяжки с постепенным уменьшением диаметра D полуфабриката и увеличением его высоты (рис. 16.1.в). При последующих переходах для предотвращения разрушения металла принимают

Промежуточный отжиг для устранения наклепа позволяет увеличить  до 1,4…1,6.

до 1,4…1,6.

Опасность разрушения заготовок устраняют применением смазочных материалов для уменьшения сил трения между поверхностями заготовок и инструмента.

При вытяжке зазор между матрицей и пуансоном составляет  .

.

Отбортовка – получение борта диаметром  путем вдавливания центральной части заготовки с предварительно пробитым отверстием

путем вдавливания центральной части заготовки с предварительно пробитым отверстием  в матрицу (рис.16.1.г).

в матрицу (рис.16.1.г).

Формоизменение оценивают коэффициентом отбортовки

,

,

который зависит от механических характеристик металла заготовки и ее относительной толщины  . Большее увеличение диаметра можно получить, если заготовку отжечь перед отбортовкой или изготовить отверстие резанием, создающим меньшее упрочнение у края отверстия.

. Большее увеличение диаметра можно получить, если заготовку отжечь перед отбортовкой или изготовить отверстие резанием, создающим меньшее упрочнение у края отверстия.

Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки, а также для увеличения жесткости конструкции при малой массе.

Выделяется отбортовка наружного контура – образование невысоких бортов по наружному криволинейному краю заготовки.

Обжим – уменьшение периметра поперечного сечения концевой части полой заготовки.

Производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 16.1.д). За один переход можно получить  . Для большего формоизменения выполняют несколько последовательных операций обжима.

. Для большего формоизменения выполняют несколько последовательных операций обжима.

Раздача – увеличение периметра поперечного сечения концевой части полой заготовки коническим пуансоном; это операция противоположная обжиму.

Рельефная формовка – местное деформирование заготовки с целью образования рельефа в результате уменьшения толщины заготовки (рис. 16.1.е).

Формовкой получают конструкционные выступы и впадины, ребра жесткости, лабиринтные уплотнения.

Штампы для листовой штамповки делятся по технологическому признаку в зависимости от выполняемой операции: вырубные, гибочные, вытяжные и т.д. В зависимости от числа выполняемых операций различают одно- и многооперационные штампы. Многооперационные штампы бывают последовательного действия, в которых операции выполняются последовательно при перемещении заготовки по нескольким рабочим позициям штампа, и совмещенного действия, в которых операции выполняются на одной позиции, например, одновременно вырубка и пробивка, вырубка и вытяжка и т.д.

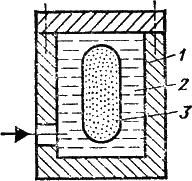

В настоящее время применяют специальные конструкции штампов, в которых металлические пуансоны или матрицы отсутствуют, и давление на материал осуществляется при помощи резины, жидкости или сжатого воздуха (рис.16.2). При этом резина или жидкость легко удаляются из штампованной детали, а матрица должна быть разъемной.

При изготовлении небольших по глубине изделий пуансон заменяет резиновая подушка (рис.16.2.а). С помощью резины можно осуществлять все операции: вырубку, гибку, вытяжку, формовку. Матрица 3 крепится к столу, а резиновая подушка, помещенная в стальную обойму 1, крепится к ходовой части пресса (толщина заготовки 2 – до 1,5 мм).

Рис. 16.2. Схемы листовой штамповки при помощи эластичной среды и жидкости

Резиновые пуансоны цилиндрической формы применяются при вытяжке изделий сложной формы, при необходимости увеличения диаметральных размеров средней части цилиндрических полуфабрикатов (рис.16.2.б).

При гидравлической вытяжке (рис.16.2.в) полые детали цилиндрической, конической, сферической или другой формы получают надавливанием на заготовку жидкостью или жидкостью, заключенной в эластичную оболочку.

Высокоскоростные методы штамповки

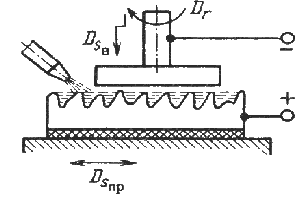

Особенностью таких методов является высокая скорость деформирования в соответствии с высокими скоростями преобразования энергии. Кратковременное приложение больших усилий разгоняет заготовку до скоростей 150 м/с. Последующее ее деформирование происходит за счет накопленной в период разгона кинетической энергии. Основными разновидностями высокоскоростной листовой штамповки являются: штамповка взрывом, электрогидравлическая и электромагнитная штамповка (рис.16.3).

Рис. 16.3. а- электрогидравлическая, б – электромагнитная штамповка

Штамповка взрывом осуществляется в бассейнах, наполненных водой (рис.16.3.а). Заготовку 3, зажатую между матрицей 5 и прижимом 4 опускают в бассейн с водой 2. Полость матрицы под заготовкой вакуумируется при помощи вакуумной линии 6. Заряд с детонатором 1 подвешивают в воде над заготовкой. Взрыв образует волну высокого давления, которая, достигая заготовки, вызывает ее разгон. Процесс штамповки длится тысячные доли секунды, а скорости перемещения заготовки соизмеримы со скоростями распространения пластических деформаций в металле. При штамповке взрывом не требуется дорогостоящего прессового оборудования, конструкция штампа крайне проста.

Электрогидравлическую штамповку также осуществляют в бассейне с водой. Ударная волна, разгоняющая заготовку, возникает при кратковременном электрическом разряде в жидкости. Мощный искровой разряд подобен взрыву. В результате разряда в жидкости возникает ударная волна, которая, дойдя до заготовки, оказывает на нее сильное воздействие и деформирует ее по матрице.

При э лектромагнитной штамповке (рис.16.3. б) электрическая энергия преобразуется в механическую за счет импульсного разряда батареи конденсаторов через соленоид 7, вокруг которого при этом возникает мгновенное магнитное поле высокой мощности, наводящее вихревые токи в трубчатой токопроводящей заготовке 3. Взаимодействие магнитных полей вихревых токов  с магнитным полем индуктора создает механические силы

с магнитным полем индуктора создает механические силы  , деформирующие заготовку. Для электромагнитной штамповки трубчатых и плоских заготовок созданы установки, на которых можно проводить обжим, раздачу, формовку иоперации получения неразъемных соединения деталей.

, деформирующие заготовку. Для электромагнитной штамповки трубчатых и плоских заготовок созданы установки, на которых можно проводить обжим, раздачу, формовку иоперации получения неразъемных соединения деталей.

Формообразование заготовок из порошковых материалов

Заготовки из порошковых материалов получают прессованием (холодным, горячим), изостатическим формованием, прокаткой и другими способами.

При холодном прессовании в пресс-форму (рис.16.4.а) засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1.

В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки достигается благодаря силам механического сцепления частиц порошка электростатическими силами притяжения и трения. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы, вследствие чего заготовки получаются с различной прочностью и пористостью по высоте. В зависимости от размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование.

Рис.16.4. Схема холодного прессования: а – одностороннего; б – двустороннего

Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру, меньшим единицы, и заготовки втулок с отношением наружного диаметра к толщине стенки, меньшим трех.

Двустороннее прессование (рис.16.4.б) применяют для формообразования заготовок сложной формы. После заполнения пресс-формы порошком к верхнему пуансону с помощью гидропресса прикладывают давление для предварительного прессования. Затем гидропривод выключают и удаляют подкладку 4. В дальнейшем в процессе прессования участвуют оба пуансона. В этом случае требуемое давление для получения равномерной плотности снижается на 30…40 %. Использование вибрационного прессования позволяет в десятки раз уменьшить требуемое давление.

В процессе прессования частицы порошка подвергаются упругому и пластическому деформированию. После извлечения заготовки из пресс-формы ее размеры увеличиваются в результате упругого последействия.

При горячем прессовании технологически совмещаются прессование и спекание заготовки. Температура горячего прессования составляет обычно 0,6…0,8 температуры плавления порошка. Благодаря нагреву уплотнение протекает гораздо интенсивнее, чем при холодном прессовании. Это позволяет значительно уменьшить необходимое давление. Горячим прессованием получают материалы, характеризующиеся высокой прочностью и однородностью структуры. Этот способ применяют для таких плохо прессуемых композиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды).

Изостатическое (всестороннее) формование применяют для получения крупногабаритных заготовок с массой до 500 кг и более. Отсутствие потерь на внешнее трение и равномерность давления со всех сторон дают возможность получать необходимую плотность заготовок при давлениях, значительно меньших, чем при прессовании в закрытых пресс-формах.

При гидростатическом формовании (рис.16.5) на порошок 3, заключенный в эластичную оболочку 2, передается давление с помощью жидкости, находящейся в сосуде высокого давления 1. В качестве рабочей жидкости используют масло, глицерин, воду и т.д.

Рис.16.5. Схема гидростатического формования

Прокатка – наиболее производительный и перспективный способ переработки порошковых материалов. Характерной особенностью является высокая степень автоматизации и непрерывность прокатки. Схема прокатки представлена на рис.16.6.

Рис.16.6. Схема прокатки порошков

Порошок непрерывно поступает из бункера 1 в зазор между валками. При вращении валков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Прокатка может быть совмещена со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через печь для спекания, а затем снова подвергается прокатке для получения листов заданных размеров. Применяя бункеры с перегородкой (рис. 16.6.б) изготавливают ленты из разных материалов (двухслойные). Применение валков определенной формы позволяет получать валки различного профиля, в том числе и проволоку.

ЛЕКЦИЯ

ЛЕКЦИЯ

Электрофизические и электрохимические методы обработки (ЭФЭХ)

Характеристика электрофизических и электрохимических методов обработки

Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов.

Эти методы имеют следующие преимущества:

– отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки);

– позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности;

– можно обрабатывать очень сложные наружные и внутренние поверхности заготовок.

ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности.

Электроэрозионные методы обработки

Эти методы основаны на явлении эрозии электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока.

Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью – керосин, минеральное масло.

При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов – образуется канал проводимости, по которому устремляется электроэнергия в виде импульсного искрового или дугового разряда.

На поверхности заготовки температура возрастает до 10000…12000 0C. Происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка.

Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01…0,005 мм.

При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0,01…0,05 мм) при заданном напряжении.

Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем.

Электроискровая обработка

Схема электроискровой обработки представлена на рис. 21.1.

Рис.21.1. Схема электроискрового станка:

1 – электрод-инструмент; 2 – ванна; 3 – заготовка-электрод; 4 – диэлектрическая жидкость; 5 – изолятор

При электроискровой обработке – используют импульсные искровые разряды между

электродами (обрабатываемая заготовка (анод) – инструмент (катод)).

Конденсатор  заряжается через резистор

заряжается через резистор  от источника постоянного тока напряжением 100…200 В. Когда напряжение на электродах 1 и 3 достигает пробойного образуется канал, через который осуществляется искровой разряд энергии, накопленной конденсатором.

от источника постоянного тока напряжением 100…200 В. Когда напряжение на электродах 1 и 3 достигает пробойного образуется канал, через который осуществляется искровой разряд энергии, накопленной конденсатором.

Продолжительность импульса 20…200 мкс.

Точность обработки до 0,002 мм,  0,63…0,16 мкм.

0,63…0,16 мкм.

Для обеспечения непрерывности процесса (зазор =const) станки снабжаются следящей системой и системой автоматической подачи инструмента.

Получают сквозные отверстия любой формы поперечного сечения, глухие отверстия и полости, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование.

Изготовляют штампы и пресс-формы, фильеры, режущий инструмент.

Схемы электроискровой обработки представлены на рис. 21.2.

Рис. 21.2. Схемы электроискровой обработки:

а – прошивание отверстия с криволинейной осью; б – шлифование внутренней поверхности фильеры

Электроискровую обработку применяют для упрочнения поверхностного слоя металла. На поверхность изделия наносят тонкий слой металла или композиционного материала. Подобные покрытия повышают твердость, износостойкость, жаростойкость, эрозионную стойкость и так далее.

Электроимпульсная обработка

При электроимпульсной обработке используют электрические импульсы большой длительности (5…10 мс), в результате чего происходит дуговой разряд.

Большие мощности импульсов от электронных генераторов обеспечивают высокую производительность обработки.

Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в детали из коррозионно-стойких и жаропрочных сплавов.

Схема обработки показана на рис.21.3.

Рис. 21.3. Схема электроимпульсной обработки:

1 – электродвигатель; 2 – импульсный генератор постоянного тока; 3 – инструмент-электрод; 4 – заготовка-электрод; 5 – ванна.

Электроконтактная обработка.

Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом: относительным движением заготовки или инструмента.

Источником теплоты служат импульсные дуговые разряды.

Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов (рис.21.4).

Рис. 21.4. Схема электроконтактной обработки плоской поверхности:

1 – обрабатываемая заготовка; 2 – инструмент-электрод; 3 – трансформатор

Этот метод применяют для зачистки отливок от заливов, отрезки литниковых систем, зачистки проката, шлифования коррозионных деталей из труднообрабатываемых сплавов.

Электрохимическая обработка

Электрохимическая обработка основана на законах анодного растворения металлов при электролизе.

При прохождении электрического тока через электролит на поверхности заготовки происходят химические реакции, и поверхностный слой металла превращается в химическое соединение.

Продукты электролиза переходят в раствор или удаляются механическим способом.

Производительность этого способа зависит от электрохимических свойств электролита, обрабатываемого материала и плотности тока.

Электрохимическое полирование.

Электрохимическое полирование осуществляется в ванне, заполненной электролитом (растворы кислот и щелочей).

Обрабатываемую заготовку подключают к катоду (рис. 21.5). Катодом служит металлическая пластинка из свинца, меди, стали (иногда электролит подогревают).

Рис. 21.5. Схема электрохимического полирования:

1 – ванна; 2 – обрабатываемая заготовка; 3 – пластина-электрод; 4 – электролит; 5 – микровыступ;

6 – продукты анодного растворения

При подаче напряжения начинается процесс растворения металла заготовки (в основном на выступах микронеровностей). В результате избирательного растворения, микронеровности сглаживаются, и обрабатываемая поверхность приобретает металлический блеск.

Улучшаются электрофизические характеристики деталей: уменьшается глубина микротрещин, поверхностный слой не деформируется, исключаются упрочнения и термические изменения структуры, повышается коррозионная стойкость.

Этим методом получают поверхности под гальванические покрытия, доводят рабочие поверхности режущего инструмента, изготовляют тонкие ленты и фольгу, очищают и декоративно отделывают детали.

Электрохимическая размерная обработка

Электрохимическая размерная обработка выполняется в струе электролита, прокачиваемого под давлением через межэлектродный промежуток.

Электролит растворяет образующиеся на поверхности заготовки – анода соли и удаляет их из зоны обработки. Высокая производительность процесса заключается в том, что одновременно обрабатывается вся поверхность заготовки.

Участки, не требующие обработки, изолируют. Инструменту придают форму, обратную форме обрабатываемой поверхности. Формообразование происходит по методу копирования (рис. 21.6).

Рис. 21.6. Схема электрохимической размерной обработки:

1 – инструмент – катод; 2 – заготовка – анод

Точность обработки повышается при уменьшении рабочего зазора. Для его контроля используют высокочувствительные элементы, которые встраивают в следящую систему.

Этот способ рекомендуют для обработки заготовок из высокопрочных сталей, карбидных и труднообрабатываемых материалов. Также можно обрабатывать тонкостенные детали с высокой точностью и качеством обработанной поверхности (отсутствует давление инструмента на заготовку).

Комбинированные методы обработки

Электроабразивная и электроалмазная обработка.

При таких видах обработки инструментом служит шлифовальный круг из абразивного материала на электропроводящей связке (бакелитовая связка с графитовым наполнителем).

Между анодом – заготовкой и катодом – шлифовальным кругом имеется зазор, куда подается электролит. Продукты анодного растворения удаляются абразивными зернами; шлифовальный круг имеет вращательное движение, а заготовка – движение подачи, которые соответствуют процессу механического шлифования (рис. 21.7).

Рис. 21.7. схема электроабразивного шлифования:

1 – заготовка; 2 – абразивные зерна; 3 – связка шлифовального круга.

Введение в зону резания ультразвуковых колебаний повышает производительность в 2…2,5 раза при улучшении качества поверхности. Эти методы применяются для отделочной обработки заготовок из труднообрабатываемых материалов, а также нежестких заготовок, так как силы резания незначительны.

Анодно-механическая обработка

Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионным и электрохимическим методами.

Заготовку подключают к аноду, а инструмент – к катоду. В качестве инструмента используют металлические диски, цилиндры, ленты, проволоку.

Обработку ведут в среде электролита (водный раствор жидкого натриевого стекла).

Рабочие движения, как при механической обработке резанием.

Электролит в зону обработки подают через сопло (рис. 21.8).

Рис. 21.8. Схема анодно-механической обработки плоской поверхности.

При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения, как при электрохимической обработке.

При соприкосновении инструмента с микронеровностями заготовки происходит электроэрозия, присущая электроискровой обработке. Металл заготовки в месте контакта с инструментом разогревается и разжижается. Продукты электроэрозии и анодного растворения удаляются при относительных движениях инструмента и заготовки.

Этим способом обрабатывают заготовки из высокопрочных и труднообрабатываемых сплавов, вязких материалов.

Этим способом разрезают заготовки на части, прорезают пазы и щели, обрабатывают поверхности тел вращения, шлифуют плоские поверхности и поверхности, имеющие форму тел вращения, полируют поверхности, затачивают режущий инструмент.

Лучевые методы обработки

Электроннолучевая обработка – основана на превращении кинетической энергии направленного пучка электронов в тепловую энергию. Высокая плотность энергии сфокусированного электронного луча позволяет обрабатывать заготовку за счет нагрева, расплавления и испарения материала с локального участка.

Схема электроннолучевой обработки представлена на рис. 21.9.

Электронный луч образуется за счет эмиссии электронов с нагретого в вакууме катода. Он с помощью электростатических и электромагнитных линз фокусируется на заготовке.

При размерной обработке установка работает в импульсном режиме, что обеспечивает локальный нагрев заготовки.

Электроннолучевой метод эффективен при обработке отверстий диаметром 1…0,010 мм, при прорезании пазов, резке заготовок, изготовлении тонких пленок и сеток из фольги, изготовлении заготовок из труднообрабатываемых металлов и сплавов, керамики, кварца, полупроводникового материала.

Рис. 21.9. Схема установки для электроннолучевой сварки: 1 – катод электронной пушки; 2 – электрод; 3 – анод; 4 и 5 – отклоняющая магнитная система; 6 – заготовка

Лазерная обработка – основана на тепловом воздействии светового луча высокой энергии на поверхность заготовки. Источником светового излучения служит лазер – оптический квантовый генератор.

Энергия светового луча не велика 20…100 Дж, но она выделяется в миллионные доли секунды и сосредотачивается в луче диаметром 0,01 мм. Поэтому температура в зоне контакта 6000…8000 0С.

Слой металла мгновенно расплавляется и испаряется. С помощью этого метода осуществляется прошивание отверстий, разрезание заготовки, прорезание пазов в заготовках из любых материалов (фольга из тантала, вольфрама, молибдена). Также с помощью этого метода можно осуществить контурную обработку по сложному периметру.

Плазменная обработка

Сущность обработки заключается в том, что плазму направляют на обрабатываемую поверхность.

Плазменная струя представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10000…20000 0С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. В качестве плазмообразующих газов используют азот, аргон, водород, гелий, воздух и их смеси.

С помощью этого метода прошиваются отверстия, вырезаются заготовки из листового материала, производится точение в заготовках из любых материалов.

При прошивании отверстий и разрезке головку устанавливают перпендикулярно к поверхности заготовки, при строгании и точении – углом 40…60 0.

Плазменное напыление.

Этот вид обработки осуществляется с целью получения заданных размеров.

В камеру плазматрона подается порошкообразный конструкционный материал и инертный газ под давлением.

Под действием дугового разряда конструкционный материал плавится и переходит в состояние плазмы; струя плазмы сжимается в плазматроне газом. Выходя из сопла, струя направляется на обрабатываемую заготовку.

| 3.3. Контрольные вопросы для самостоятельной оценки качества освоения дисциплины |

| 1. Какие металлические и неметаллические материалы используются в технике? 2. Как классифицируются стали по химическому составу, качеству и назначению? 3. Определите примерный химический состав, качество и название сплавов приведенных марок (сталь или чугун): Ст 0, 20, 15Л, У8ГА, 12Х18Н9Т, 9ХС, ХВСГ, Р9М4К8, Т5К10, ВК8, ТТ20К9, ШХ4, СЧ15, ВЧ60, КЧ 45-7. 4. Какие характеристики механических свойств определяются при испытаниях на растяжение, при динамических нагрузках, при циклических нагрузках? 5. Назовите основные методы определения твердости. 6. Какие механические свойства материалов определяются при повышенных температурах? 7. Что такое конструкционная прочность и какие свойства материалов на неё влияют? 8. Что такое надежность и долговечность? 9. Что такое полиморфизм? 10. Что такое параметр кристаллической решетки, плотность упаковки, координационное число? 11. Что такое анизотропия свойств кристалла? 12. Назовите дефекты кристаллической решетки и объясните как они влияют на свойства материалов. 13. В чем разница между теоретической и реальной прочностью металлов и почему? 14. В чем заключается физическая сущность процессов плавления и кристаллизации? 15. Объясните сущность и цели модифицирования. 16. Изобразите схему и охарактеризуйте строение слитка. 17. Изложите механизм пластической деформации и объясните влияние пластической деформации на структуру и свойства металлов. Что такое текстура деформации? Что такое сверхпластичность? 18. Объясните сущность явления наклепа и какое он имеет практическое использование? 19. Изложите механизм зарождения и распространения трещины. 20. Как происходит вязкое и хрупкое разрушение материалов? 21. Что такое хладноломкость и порог хладноломкости? 22. В чем сущность процесса возврата? 23. Что такое полигонизация? 24. Что такое рекристаллизация? 25. В чем различие между горячей и холодной пластической деформацией? 26. Каково назначение рекристаллизационного отжига? 27. Что такое компонент, фаза, физико-химическая система? 28. Что называется твердым раствором, механической смесью, химическим соединением? 29. Изложите принципы построения диаграмм состояния сплавов. 30. Как строятся кривые охлаждения и нагревания сплавов? 31. Каково практическое применение диаграмм состояния сплавов? 32. Начертите и проанализируйте диаграммы состояния сплавов с полной растворимостью компонентов в твердом состоянии, образующих механические смеси, с ограниченной растворимостью компонентов в твердом состоянии, образующих химические соединения, компоненты которых испытывают полиморфные превращения. 33. Объясните сущность эвтектического и эвтектоидного превращений и в чем заключается их различие? 34. Какие соединения железа с углеродом вы знаете? 35. Начертите диаграмму состояния железо-цементит и сделайте ее анализ. 36. Что такое аустенит, феррит, перлит, цементит, ледебурит? 37. Какое превращение происходит в сплавах при температурах А1, А2, А3, А4, Аm? 38. Постройте кривую охлаждения для стали с 0,8% С и для чугуна с 4,3% С. 39. Какова структура технического железа, сталей и белых чугунов с различным содержанием углерода в равновесном состоянии? 40. В каких условиях выделяется первичный, вторичный и третичный цементит? 41. Как классифицируются чугуны по форме графита и металлической основе? 42. В чем отличие серого чугуна от белого? 43. Назовите области применения различных чугунов. 44. Что такое термическая обработка и с какой целью ее проводят? 45. Каков механизм образования аустенита при нагреве стали? 46. Как влияет на механические свойства стали рост зерна при термической обработке? 47. Каковы механизмы и температурные районы образования структур перлитного типа (перлита, сорбита, троостита) и бейнита? 48. В чем сущность и особенности мартенситного превращения? 49. В чем сущность превращений, происходящих при отпуске? 50. Что называется отжигом, нормализацией, закалкой и отпуском? 51. Что такое прокаливаемость стали и в чем ее технологическое значение? 52. Для чего проводится обработка холодом? 53. В чем сущность и особенности термомеханической обработки? 54. Что такое старение стали и чем оно отличается от отпуска? 55. В чем сущность процессов цементации, азотирования, цианирования и каково их назначение? 56. Что такое диффузионная металлизация? 57. Назовите основные способы поверхностного упрочнения деталей машин. 58. Что такое легирование? 59. Как классифицируются легированные стали по структуре в равновесном состоянии? 60. Как влияют легирующие элементы на структуру и свойства сталей? 61. Какие требования предъявляются к строительным, арматурным, цементуемым, улучшаемым, рессорно-пружинным, высокопрочным, подшипниковым, автоматным сталям? Чем определяется их выбор для изделий? 62. Как классифицируются инструментальные сплавы по назначению, по теплостойкости? 63. В чем сущность явления красностойкости? 64. Какие требования предъявляются к сплавам для режущего, измерительного и штампового инструмента? 65. Назовите виды коррозии по механизму взаимодействия металла со средой. 66. В чем сущность электрохимической коррозии? 67. Назовите виды коррозии по характеру разрушения и дайте им краткую характеристику. 68. Приведите марки хромистых и хромоникелевых нержавеющих сталей, их состав, свойства, термическую обработку и назначение. 69. Назовите марки износостойких сталей, их особенности и области применения. 70. Какие требования предъявляются к жаропрочным сплавам? 71. В чем сущность явлений ползучести, релаксации, синеломкости? 72. Что такое окалиностойкость? Назовите жаростойкие сплавы. 73. Приведите примеры хладостойких и криогенных сплавов. Назовите их особенности и области применения. 74. Приведите примеры сплавов с особыми тепловыми и упругими свойствами и укажите области их применения. 75. Какие требования предъявляются к магнитомягким и магнитотвердым сплавам и где они применяются? 76. Приведите примеры немагнитных и парамагнитных сплавов и укажите области их применения. 77. Какие вы знаете электротехнические материалы? Какие требования предъявляются к ним? 78. Укажите марки, состав, строение, обработку, свойства и области применения различных групп сплавов на основе алюминия, меди, титана, магния и цинка. 79. Объясните механизм старения деформируемых сплавов алюминия. 80. Назовите области применения различных групп неметаллических материалов, их достоинства и недостатки по сравнению с металлическими материалами. 81. Какие материалы относятся к обратимым и необратимым полимерам? 82. В чем сущность старения полимеров? 83. Укажите области применения термопластов и реактопластов. 84. В чем преимущество пластмасс по сравнению с металлическими материалами? Каковы недостатки пластмасс? 85. Из чего и как получают резину? Где применяются резиновые материалы? Приведите их классификацию и свойства. 86. Какие материалы относятся к силикатным, где они применяются, каковы их свойства? 87. Перечислите основные виды древесины, применяемой как конструкционный материал. 88. Как получают древесные материалы и какие изделия изготавливают из них. 89. Укажите состав и свойства клеев и герметиков. Какие требования предъявляются к ним, где они используются? 90. Назовите лакокрасочные материалы и требования, предъявляемые к ним. 91. Как и почему влияет на продолжительность службы машин, механизмов и металлических конструкций нанесение лакокрасочных покрытий? 92. Где применяются бумажные, текстильные и кожаные технические материалы? 93. Охарактеризуйте строение, свойства, получение и области применения порошковых материалов. 94. Что собой представляют композиционные материалы? В чем их особенности? Какие вы знаете композиционные материалы, для чего они используются? 95. Какие требования предъявляются к антифрикционным и фрикционным материалам? Назовите основные антифрикционные и фрикционные материалы и укажите области их применения. 96. Как влияет радиационное излучение на структуру и свойства материалов? 97. Назовите основные материалы атомной энергетики. 98. Назовите методы обработки типовых изделий, позволяющие обеспечить их работоспособность и надежность. 99. Изложите основы рационального выбора материалов для деталей машин и инструментов. 100. В чем сущность выбора рациональных способов обработки изделий для обеспечения их работоспособности и надежности? |

Поиск по сайту: