|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Лекция 8. Строение металлов и сплавов. Диаграмма состояния

План лекции: Строение и кристаллизация металлов, строение сплавов и диаграмма состояния; деформация и рекристаллизация металла.

Все металлы имеют кристаллическое строение. При этом подавляющее большинство из них имеют кубические решетки (объемноцентрированную и гранецентрированную), и гексагональную плотноупакованную, т.е. соответственно ОЦК (Cr, M0, W), ГЦК (Ni, Al, Cu) и ГПУ (Zn, Mg).

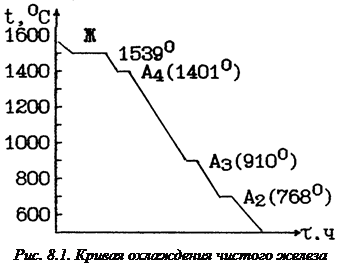

Некоторые металлы и в первую очередь железо, при различной температуре имеют различную кристаллическую форму (модификацию), которые обозначаются гречес-кими буквами a, b, g, d и т.д. Существование металла в различных кристаллических формах называется полиморфизмом, а переход из одной модификации в другую - полиморфным превращением. Это положение имеет большое значение для понимания основ металловедения и в первую очередь термической обработки. С этой целью рассмотрим кривую охлаждения чистого железа (рис. 8.1).

Некоторые металлы и в первую очередь железо, при различной температуре имеют различную кристаллическую форму (модификацию), которые обозначаются гречес-кими буквами a, b, g, d и т.д. Существование металла в различных кристаллических формах называется полиморфизмом, а переход из одной модификации в другую - полиморфным превращением. Это положение имеет большое значение для понимания основ металловедения и в первую очередь термической обработки. С этой целью рассмотрим кривую охлаждения чистого железа (рис. 8.1).

Установлено, что свойства отдельных кристаллов (монокристаллов) в различных направлениях неодинаковы, поскольку число атомов и расстояние между ними в них различны. Такое явление, как зависимость свойств металлов от направления, назвали анизотропией, имеющей большое значение в технике. Следует обратить внимание и объяснить почему же реальные металлы (поликристаллы) являются изотропными, т.е. у них свойства не зависят от направления, если они не подвергнуты специальной обработке, например, прокатке.

Кристаллические решетки металлов не являются идеальными, а имеют много дефектов: точечные - вакансии, смещенные атомы, атомы примесей и линейные - дислокации (краевые и винтовые). Эти дефекты в значительной мере изменяют свойства кристаллов. Для поликристалла, состоящего из зерен, которые в свою очередь состоят из блоков монокристаллов ориентированных под различными углами, имеет место так называемый поверхностный дефект, образующийся на границах зерен и свободных поверхностях.

Процесс кристаллизации металла начинается с образования центров (зародышей) кристаллизации. От них растут первичные (главные) оси будущих кристаллов, затем перпендикулярно к ним - оси высших порядков (рис. 2.2,а). Такие первичные кристаллы, напоминающие внешним видом дерево, получили название дендритов.

|

Дальнейший их рост и формирование кристаллов происходит за счет жидкого металла, заполняющего межосевое пространство. В конечном итоге кристаллы, соприкасаясь друг с другом, приобретают случайную внешнюю форму (рис. 2.2,б). Такие кристаллы назвали зернами. Величина и количество зерен характеризуется двумя факторами: числом центров кристаллизации (ЧЦ) и скоростью их роста, т.е. скоростью кристаллизации (СК). От этих факторов зависит в основном размер зерен, а следовательно и свойства металла. С повышением скорости охлаждения ЧЦ увеличивается в большей степени, чем СК, поэтому размер зерен в металле уменьшается. Схематически строение металлического слитка представлено на рис. 2.3. Необходимо объяснить, почему его зерна в различных зонах сильно отличаются друг от друга.

Сплавы состоят из двух или более металлов или металлов и неметаллов. В технике металлы и их сплавы обычно относят к одной группе материалов - к металлам. Сплавы или их части могут быть одно- или двухфазными (фаза - однородная по составу и строению часть сплава, отделенная от других частей поверхностью раздела, при переходе через которую свойства изменяются скачкообразно). Они образуются в виде твердого раствора (компоненты растворяются друг в друге в твердом состоянии), механической смеси и химического соединения. Твердый раствор и химическое соединение являются однофазными и имеют соответствующий тип кристаллической решетки, а механическая смесь, например, двух компонентов - двухфазной и т.д. При этом в твердом растворе атомы растворимого компонента либо замещают атомы растворителя в его кристаллической решетке (твердые растворы замещения), либо внедряются в нее (твердые растворы внедрения).

Наиболее полное представление о строении сплава можно получить из диаграммы состояния, представляющей собой графическое изображение всех превращений, происходящих в сплаве в зависимости от концентрации его компонентов и температуры. Изучая диаграмму состояния сплава можно получить четкое представление о тесной взаимосвязи структуры и свойств материала, его кристаллическом строении и фазовом составе.

Деформацией и рекристаллизацией металла называется изменение размеров и формы тела под действием приложенных сил. Эти силы могут быть как внешними, приложенными к телу, так и внутренними, возникающими в самом теле под действием изменения объема отдельных кристаллитов при фазовых превращениях, температурного градиента и др. Возникающие при этом напряжения в случае одноосного растяжения имеют вид

d = P/F (MH/м2).

Сила Р, приложенная к некоторой площадке F, обычно не перпендикулярна к ней, а направлена под некоторым углом, поэтому в теле возникают нормальные и касательные напряжения. Нормальные напряжения подразделяют на растягивающие (положительные) и сжимающие (отрицательные).

Внутренние напряжения наиболее часто возникают в процессе быстрого нагрева или охлаждения металла вследствие неоднородного расширения (сжатия) поверхностных и внутренних слоев. Эти напряжения называют тепловыми. Кроме того, существуют еще так называемые фазовые или структурные напряжения, возникающие при кристаллизации, термической обработке вследствие неоднородного протекания структурных превращений по объему и т.д.

При небольших напряжениях деформация сопровождается незначительными смещениями атомов со своих мест равновесия. При устранении напряжений эти смещения исчезают, так как атомы возвращаются в свои положения равновесия. В этом случае деформацию называют упругой.

При напряжениях, превосходящих предел упругости металла, наряду с упругой деформацией возникает пластическая (остаточная) деформация, являющаяся следствием значительных смещений атомов. Чаще всего эти смещения аналогичны скольжению-сдвигу. Атомы находят новые положения равновесия и при устранении напряжений в исходное положение не возвращаются.

Скольжение атомов при пластической деформации происходит под действием касательных напряжений и по вполне определенным плоскостям пространственной решетки, называемым плоскостями скольжения. Такими плоскостями являются плоскости, наиболее плотно укомплектованные атомами.

Механизм скольжения при пластической деформации наиболее полно объясняется теорией дислокации. Эта теория предполагает, что смещение атомов происходит не путем одновременного перемещения всех атомов, находящихся в плоскости скольжения, а путем перемещения ряда предварительно смещенных атомов, т.е. линейного дефекта кристаллической решетки - дислокации.

Дислокация, перемещаясь в плоскости скольжения, вызывает последовательное - эстафетное - смещение всех атомов, находящихся в плоскости скольжения.

Структурное состояние пластически деформированного металла термодинамически неустойчиво, хотя при комнатной температуре для большинства металлов может сохраняться весьма долго.

При нагреве пластически деформированный металл постепенно восстанавливает свою структуру и переходит снова в устойчивое состояние. Этот переход можно разбить на несколько стадий: возврат, рекристаллизацию обработки и собирательную рекристаллизацию.

Возврат (или отдых) происходит при невысоком нагреве и устраняет упругие напряжения. Частично восстанавливаются кристаллическая решетка и свойства металла.

Рекристаллизация обработки или первичная рекристаллизация происходит при нагреве металла выше температуры рекристаллизации, определяемой по формуле:

Tр = a Tпл,,

где Тр и Тпл -температура соответственно рекристаллизации и плавления; a = 0,4 - для технически чистых металлов и 0,5-0,6 - для сплавов (твердых растворов).

Процесс рекристаллизации аналогичен процессу кристаллизации: возникают центры кристаллизации, на которые наслаиваются атомные слои с неискаженной кристаллической решеткой. Микроструктура заменяется новыми зернами, в большинстве случаев отличающимися по величине от зерен исходного недеформированного металла.

Собирательная рекристаллизация представляет собой процесс дальнейшего роста зерен. Крупные зерна растут, поглощая мелкие, что приводит к уменьшению свободной энергии и делает структуру термодинамически более устойчивой.

Вторичная рекристаллизация представляет собой процесс роста отдельных новых зерен с большей, чем у других скоростью. Зерна, растущие с большей скоростью можно рассматривать как зародышевые центры. В результате образуется множество мелких зерен и небольшое количество очень крупных. Такая разнозернистость понижает пластичность.

Размер зерна рекристаллизованного металла зависит от температуры нагрева и степени деформации.

С повышением температуры ускоряются диффузионные процессы, что вызывает рост зерна.

При очень малых степенях деформации нагрев не вызывает рекристаллизации. При 3-15% -ной деформации величина зерна после отжига резко возрастает и может во много раз превысить размер исходного зерна. Такую степень деформации называют критической. Нагрев после критической степени деформации вызывает только быстрый рост исходных нерекристаллизованных зерен за счет поглощения других (аналогично вторичной рекристаллизации). При степени деформации выше критической протекает процесс первичной рекристаллизации.

С дальнейшим увеличением степени деформации размер зерна рекристаллизованного металла уменьшается. Это объясняется тем, что при малой степени деформации не все зерна деформированы пластически. Недеформированные зерна выполняют роль центров кристаллизации при нагреве, вырастая за счет пластически деформированных зерен. При больших степенях деформации все зерна пластически деформированы и сильно раздроблены. Возникает большое число центров кристаллизации при нагреве, что и приводит к получению мелкого зерна. Для определения степени влияния пластической деформации на структуру и свойства стали предусмотрено выполнение соответствующей лабораторной работы.

Поиск по сайту: