|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Кристаллизация сварного шва

Строение сварного шва и околошовной зоны можно выявить при рассмотрении макро- и микроструктуры. Под макроструктурой подразумевают структуру, видимую невооруженным глазом или при небольших (порядка 30-кратного) увеличениях. Структуру, которую можно наблюдать при увеличениях свыше 60 или 100 раз под микроскопом, называют микроструктурой.

При рассмотрении макро- или микроструктур наблюдается резкая зона сварного шва. Сварные швы образуются за счет плавления присадочного и основного (свариваемого) металла. Металл шва отличается от присадочного и основного своим строением, свойствами.

Образование первых кристаллов начинается в жидком металле у поверхностей охлаждения и вокруг так называемых центров кристаллизации, образующихся в процессе затвердевания сварочной ванны.

Центрами кристаллизации являются твердые и сравнительно холодные стенки основного металла, окружающие ванну. Кристаллы растут в направлении, обратном отводу тепла, т. е. от стенок свариваемого металла к центру ванночки.

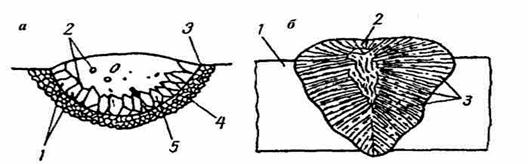

На рис. 15.2 показана схема кристаллизации сварного шва при ручной и автоматической сварке.

В структуре наплавленного металла при автоматической сварке под флюсом размер зерен и столбчатость еще больше, чем в структуре металла, наплавленного качественным электродом. Скорость охлаждения металла шва здесь более замедленная. В металле шва, как правило, отсутствуют шлаковые и неметаллические включения, что обеспечивает высокие механические свойства.

При сварке большая часть выделяемого тепла переносится в свариваемое изделие. Происходит передача тепла в глубь холодных слоев; чем дальше от оси шва, тем меньшую температуру имеет основной металл. Причем сначала происходит быстрое нарастание температуры, затем с меньшей скоростью наступает охлаждение металла.

Рис. 15.2 – Схема строения сварного шва:

а – схема кристаллизации металла при ручной сварке покрытыми электродами: 1 – кристаллы, обладающие большой скоростью роста; 2 – неметаллические включения, шлаки; 3 – линия расплавления; 4 – кристаллы нерасплавленного металла; 5 – кристаллы, обладающие малой скоростью роста;

б – схема кристаллизации шва, выполненного автоматической сваркой под флюсом: 1 – основной металл; 2 – металл шва; 3 – зерна металла шва

При удалении от шва максимальные температуры нагрева основного металла падают, вначале резко, а затем более плавно.

Такая своеобразная термическая обработка при сварке вызывает различные структурные изменения металлов, оказывая серьезное влияние на свойства металла в околошовных участках.

Поиск по сайту: