|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

МЕТОДЫ ИСПЫТАНИЙ 14 страница

Водоудерживающая способность растворной смеси V определяют в процентах содержанием воды в пробе до и после опыта по формуле

V = [100 – (m2 – m1)/(m4 – m3)].100, (53)

где m1 – масса промокательной бумаги до испытания, г; m2 – масса промокательной бумаги после испытания, г; m3 – масса установки без растворной смеси, г; m4 – масса установки с растворной смесью, г.

Водоудерживающая способность растворной смеси определяется дважды для каждой пробы растворной смеси и вычисляется как среднее арифметическое результатов двух определений, отличающихся между собой не более чем на 20 % от меньшего значения.

5 Определение средней плотности раствора

Плотность раствора определяют испытанием образцов-кубов с размером ребра 70 мм, изготовленных из растворной смеси рабочего состава, либо пластинок размером 50х50 мм, взятых из швов конструкции. Толщина пластин должна соответствовать толщине шва. При производственном контроле плотность раствора определяют испытанием образцов, предназначенных для определения прочности раствора. Образцы изготовляют и испытывают сериями. Серия должна состоять из трех образцов. Объем образцов вычисляют по их геометрическим размерам. Определенных с погрешностью 0,1 мм. Масса образцов определяется с погрешностью 0,1 г.

Плотность образцов раствора вычисляется с погрешностью 10 кг/м3 по формуле

ρ = m/V .1000, (54)

где m – масса образца, г; V – объем образца см3.

Плотность раствора серии образцов вычисляют как среднее арифметическое результатов испытания всех образцов серии.

6 Определение марки строительного раствора

Марка строительного раствора определяется путем испытания образцов-кубов с размером ребра 70 мм или половинок балочек 4х4х16 см в возрасте 28 суток. В зависимости от условий работы раствора образцы изготовляют как на плотном, так и на пористом основаниях. Если раствор работает на плотном основании, то при изготовлении образцов собранную и смазанную машинным маслом форму заполняют растворной смесью в два слоя высотой по 4 см каждый. Уплотнение слоев смеси в каждом отделении формы производят 12 нажимами шпателя (рисунок 40) – шестью вдоль одной стороны и шестью в перпендикулярном направлениях. Избыток смеси срезают ножом, смоченным водой вровень с краями формы и заглаживают поверхность.

Рисунок 40 – Шпатель для уплотнения растворной смеси

Если раствор работает на пористом основании, то при изготовлении образцов применяют металлическую форму без дна, которую предварительно устанавливают на кирпич, поверхность которого покрыта газетной бумагой. Все отделения формы заполняют растворной смесью за один прием с некоторым избытком, затем уплотняют ее 25 нажимами стального стержня диаметром 10…12 мм, избыток смеси срезают и заглаживают поверхность.

Образцы, изготовленные из растворных смесей на гидравлических вяжущих веществах, выдерживают в формах в камере нормального твердения. Образцы, изготовленные из растворных смесей на воздушных вяжущих веществах – в помещении при температуре 18…27 оС и относительной влажности воздуха 55…75 %. Время нахождения образцов в данных условиях − 22…26 часов.

Затем образцы распалубливают и хранят их в тех же условиях до момента испытания. Марочная прочность раствора определяется в возрасте 28 суток. Но по условиям учебного процесса образцы можно испытывать и в другие сроки. При этом для приведения полученных результатов к марочной прочности полученные значения прочности умножают на переводные коэффициенты, приведенные в таблице 45.

Таблица 45 – переводные коэффициенты для определения марочной прочности раствора*

| Возраст, сутки | ||||||

| Коэффициент | 3,03 | 1.82 | 1,25 | 1.00 | 0,83 | 0,77 |

* – приведенные коэффициенты относятся только к растворам на портландцементе и его разновидностях.

7 Приготовление штукатурных растворов

К штукатурным растворам не предъявляются требования по прочности, так как они не несут какой-либо нагрузки, кроме собственной массы. Штукатурные растворы состоят из нескольких слоев в зависимости от их назначения.

Первый подготовительный слой (обрызг) наносится на смоченную поверхность толщиной 5 мм на каменных, бетонных и кирпичных основаниях и не более 9 мм на деревянных основаниях.

Второй слой (грунт) наносится набрасыванием на схватившийся обрызг. Грунт может состоять из нескольких слоев, второй и последующий слои наносят намазыванием. Подвижность смесей для нанесения грунта 7…8 см. толщина слое зависит от вида вяжущего вещества: у цементов – не более 10 мм, у известкового и гипсового – до 20 мм. Последний слой грунта наносят особенно тщательно.

Третий слой (накрывка) наносится на схватившийся грунт и, если он пересох, то его смачивают водой. Накрывку набрасывают или намазывают, Подвижность смесей для нанесения накрывки 7…8 см для растворных смесей, не содержащих гипсовых вяжущих веществ и 9…12 см для растворных смесей, содержащих гипсовые вяжущие вещества.

Штукатурные растворы должны иметь хорошее сцепление с оштукатуриваемой поверхностью. Для простейшей проверки на сцепление кирпич кладут в воду на 5…7 мин. Насыщенный водой кирпич укладывают плашмя на горизонтальную поверхность и вокруг него укладывают рамку высотой на 2 см выше верхней поверхности кирпича. В рамку укладывают растворную и штыкуют ее металлическим стержнем диаметром 10…12 мм 25 раз. Избыток растворной смеси и рамку удаляют, кирпич переворачивают на тычок кирпича и наблюдают за смесью. Если через 5 мин она не будет сползать, то кирпич переворачивают на другой тычок кирпича и выдерживают еще 5 мин. Растворная смесь с хорошим сцеплением также не должна сползать с поверхности кирпича.

У штукатурных растворных смесей определяют ее жирность. Для этого в течение 1-2 мин смесь перемешивают палкой ил веслом и наблюдают степень прилипания. Тощая смесь почти не прилипает к палке или веслу (рисунок 41а), смесь нормальной жирности прилипает в отдельных местах (рисунок 41б), большое количество прилипшей смеси указывает на то, что смесь жирная (рисунок 41в).

Рисунок 41 – Определение жирности растворной смеси

Для обеспечения более прочного сцепления растворной смеси с поверхностью, ее тщательно готовят: очищают от пыли и грязи. Особенно выбирают швы, насекают, срубают отдельные наплывы, удаляют смолы, масла и краски.

Для получения декоративных растворов применяют белый или цветные цементы, разноцветные заполнители и пигменты. При нанесении декоративных отделочных растворов проявляется индивидуальное творчество студентов. Декоративные растворы по фактуре делятся на грубые, средние и тонкие. Грубые фактуры создаются острием кельмы, лопаткой-совком, шпателем. Средние фактуры создаются с помощью штриховой щетки, циркулярного или прямоугольного шаблонов, синтетической губки, разглаживанием кельмой и деревянным мастерком, ударом острием кельмы. Тонкие фактуры создаются с помощью металлического шаблона путем вдавливания с последующим заглаживанием, обрызгом водой, скоблением кельмой. Для повышения декоративности в состав отделочных растворных смесей вносят слюду, дробленое стекло и другие материалы.

Контрольные вопросы

1 Что входит в состав строительной растворной смеси?

1 Вяжущее вещество и вода.

2 Смесь глины, песка и гравия, затворяемая водой.

3 Однородная смесь вяжущего вещества с песком, добавками и водой.

4 Смесь глины, извести, цемента и воды.

2 Почему в состав строительного раствора не вводится крупный заполнитель?

1 Крупный заполнитель повышает усадку растворной смеси.

2 Строительный раствор применяют в виде тонких слоев.

3 Крупный заполнитель ухудшает коррозионную стойкость раствора.

4 Крупный заполнитель повышает стоимость строительного раствора.

3 От чего в большей степени зависит подвижность растворных смесей?

1 От крупности песка.

2 От количества песка.

3 От количества воды.

4 От времени перемешивания смеси.

4 Для какой цели в состав строительных растворных смесей вводятся пластификаторы?

1 Для повышения прочности раствора.

2 Для повышения водонепроницаемости раствора.

3 Для повышения декоративности раствора.

4 Для повышения пластичности и водоудерживающей способности смеси.

5 Что влияет на прочность, кладочного раствора, работающего на плотном основании?

1 Прочность основания.

2 Прочность заполнителя

3 Вид цемента.

4 Активность вяжущего и пористость.

6 Почему в формулу прочности раствора, работающего на пористом основании, не входит водоцементное отношение?

1 В растворе, работающем на пористом основании отсутствует цемент.

2 В растворе, работающем на пористом основании устанавливается постоянное В/Ц из-за отсоса воды этим пористым основанием.

3 В растворе, работающем на пористом основании не контролируется количество воды.

4 В растворе, работающем на пористом основании не весь цемент участвует в реакции гидратации.

7 Как влияет количество введенного в растворную смесь неорганического пластификатора на прочность раствора?

1 С увеличением количества неорганического пластификатора прочность раствора возрастает.

2 С увеличением количества неорганического пластификатора прочность раствора понижается.

3 С увеличением количества неорганического пластификатора прочность раствора не меняется.

4 Для раствора определенного состава существует оптимальное количество добавки неорганического пластификатора, позволяющее получить наибольшую прочность.

8 Изменяют ли марку раствора при кладочных работах в зимнее время?

1 Марка раствора увеличивается на одну ступень при устройстве каменной кладки без тепляков.

2 Марка раствора уменьшается на одну ступень при введении противоморозных добавок.

3 Марка раствора остается неизменной независимо от времени года.

4 Марка раствора увеличивается на одну ступень только при применении гидравлической извести.

9 Для каких целей применяют инъекционные растворы?

1 Для наружной и внутренней штукатурки повышенной плотности.

2 Для устройства полов в промышленных зданиях.

3 Для гидроизоляционных слоев.

4 Для обеспечения хорошего сцепления арматуры и бетона в преднапряженных ЖБК.

10 Как повысить защитные свойства рентгенозащитного раствора?

1 Применением баритового песка и других тяжелых пород, а также легких элементов (лития, водорода, кадмия, бора).

2 Тщательным уплотнением растворной смеси.

3 Применением безусадочных цементов.

4 Применением чистого кварцевого песка, дробленых песков из белого известняка, мрамора.

Лабораторная работа № 17

НЕФТЯНЫЕ БИТУМЫ

Общие сведения

Битумные и дегтевые вяжущие наряду с полимерами и органическими клеями образуют группу органических вяжущих веществ. Их назначение аналогично назначению минеральных вяжущих веществ – объединять, связывать отдельные компоненты и элементы в строительных материалах и изделиях. На основе органических вяжущих производят большое количество материалов и изделий для строительства.

Наиболее широкое применение в строительстве и в производстве строительных материалов получили нефтяные битумы, которые занимают по объему выпуска первое место среди остальных органических вяжущих.

Нефтяные битумы получают при фракционной перегонке нефти на нефтеперерабатывающих заводах путем обработки остатков, образующихся при этом. По консистенции при нормальных температурах (18...22 °C) нефтяные битумы могут быть твердыми, обладающими упругими, а иногда и хрупкими свойствами; полутвердыми (вязкопластичными) и жидкими (легкотекучими).

По составу битумные вяжущие представляют собой сложные смеси высокомолекулярных углеводов метанового (СnH2n+n) и нафтенового (СnH2n) рядов и их производных, которые изменяют свои физико-механические свойства в зависимости от температуры. Элементный состав битумов представлен углеродом (70...87 %), водородом (до 15 %), кислородом (до 10 %), серой (до 1,5 %) и небольшим количеством азота. Однако этот состав не дает представления о химических соединениях, содержащихся в битуме и определяющих его структуру и свойства.

Высокомолекулярные углеводороды, входящие в состав битумов, находятся в различных агрегатных состояниях и образуют сложную дисперсную систему. Выделить отдельные углеводородные соединения из этой смеси весьма сложно. Поэтому для характеристики структуры и изучения свойств битумов выделяют группы углеводородов со сходными свойствами:

Масла – вязкие жидкости с плотностью меньше единицы и молекулярной массой 300...500. Повышенное содержание масел в битуме снижает его твердость и температуру размягчения, придает ему подвижность и текучесть. В битумах содержится 45...65 % масел.

Смолы - вязкопластичные вещества с плотностью около единицы. Состоят из более сложных, чем масла, углеводородов с молекулярной массой 500...1000. Смолы хорошо прилипают к поверхности каменных материалов, образуя водостойкие пленки, они придают битумам вяжущие свойства, повышают пластичность и растяжимость. В битумах содержится 15...30 % смол.

Асфальтогеновые кислоты и их ангидриды - вещества густой высоковязкой смолистой консистенции с плотностью более единицы. Это наиболее полярный, а следовательно, и наиболее поверхностно-активный компонент битума, содержание которого определяет способность битума прилипать и прочно сцепляться с каменными и другими материалами.

Асфальтены и их модификации – карбены и карбоиды – твердые и неплавкие вещества с плотностью более единицы и молекулярной массой 1000…5000 и выше. Это важная составная часть битума, определяющая процессы структурообразования, они придают битуму твердость и теплоустойчивость. В битумах содержится 10…30 % асфальтенов.

Согласно современной коллоидной теории структуры битума все его групповые компоненты образуют структурированную дисперсную систему. Асфальтены, коллоидно растворенные в маслянистой и смолистой среде, становятся своеобразными центрами или ядрами, которые окружены оболочкой среды убывающей плотности от тяжелых вязких смол к сравнительно легким текучим маслам. В этой системе нет четко выраженной границы между дисперсной фазой и дисперсионной средой. В пограничной зоне адсорбированы полярные молекулы асфальтогеновых кислот.

Комплексные частицы дисперсной системы, называемые мицеллами, разрушаются при нагревании битума за счет усиления броуновского движения и частичного растворения асфальтенов, но при охлаждении структура битума самопроизвольно восстанавливается.

При плотной упаковке объёма битума мицеллами образуется структура типа "гель" и битум отличается высокой вязкостью и твердостью.

Если есть избыток дисперсионной среды и мицеллы не контактируют между собой и свободно перемещаются, то структура относится к типу "золь". Такая структура характерна для жидких размягченных битумов с малой вязкостью.

Состояние и свойства битума всецело зависят от его фазового состава, изменить который можно регулированием технологических свойств битумных вяжущих: нагреванием и охлаждением, добавлением маслянистых углеводородов (лигроин, нефть, мазут), введением тонкодисперсных минеральных наполнителей, разжижением растворителями и получением эмульсий.

Важно правильно учитывать, что в интервале температур (от - 40 до +120 °C) битум может находиться в различных состояниях (рисунок 43):

– упруго-хрупком, при котором каркас из асфальтенов фиксирован отвердевшей при отрицательных температурах прослойкой из смол, растворенных в маслах (зона 1);

– эластичном, при котором каркас из асфальтенов фиксирован и может лишь упруго деформироваться во времени, но прослойки между элементами каркаса жидкие (зона 2);

– упруго-пластическом, при котором частицы асфальтенов взаимодействуют через тонкие прослойки среды, проявляющей при напряжениях, не превышающих предел текучести, упругие свойства (зона 3);

– упруго-вязком, которое характеризуется исчезновением пределов текучести, прослойки среды между твердыми частицами асфальтенов увеличились за счет частичного растворения последних (зона 4);

– истинно вязком, при котором дисперсионная среда занимает большую часть объема и битум представляет собой суспензию набухших в углеводородах асфальтеновых частиц (зона 5).

Рисунок 43 – Зависимость состояния битума от температуры

Следовательно, состояние структуры битума предопределяет его свойства в процессе эксплуатации и вместе с тем способы и области использования битума в строительстве.

Так, например, находясь в истинно вязком состоянии, битум позволяет уложить асфальтобетонную смесь тонким ровным слоем и, при постепенном остывании, переходя в упруго-пластическое состояние, он обеспечивает хорошее уплотнение слоя, а в yпpyго-хрупком состоянии после остывания делает дорожное покрытие прочным и водонепроницаемым.

Битум имеет аморфную структуру в твердом состоянии, изотропен и характеризуется температурным интервалом размягчения. Битум, обладая гидрофобностью, водостоек, водонепроницаем в слоях, стоек к слабым агрессивным жидкостям и газам. Это вяжущее обладает высокой адгезией (прочностью сцепления) к другим материалам (дерево, металл, бетон). Благодаря такому комплексу свойств битумные вяжущие широко применяются в строительстве при устройстве кровли и для гидроизоляции строительных конструкций; их используют в дорожном строительстве в качестве вяжущего вещества для асфальтовых бетонов и растворов, в производстве кровельных, гидроизоляционных, пароизоляционных и теплоизоляционных материалов.

Битум эластичен при статических нагрузках, а при динамических нагрузках, особенно в интервале отрицательных температур, – хрупок, обладает невысокой теплостойкостью, горюч, легко растворяется в углеводородных растворителях.

Основными кровельными материалами, получаемыми на основе нефтяных битумов, является пергамин и рубероид.

Пергамин – беспокровный материал, изготовленный пропиткой кровельного картона расплавленными мягкими битумами с температурой размягчения 40...50 °C. Используется в качестве нижнего подкладочного слоя в многослойных кровельных покрытиях, а также при устройстве пароизоляции. Выпускают пергамин марок П-300 и П-350.

Рубероид – покровный кровельный материал, отличающийся от пергамина тем, что после пропитки кровельного картона его с обеих сторон покрывают тугоплавкими битумами с температурой размягчения 65...95 °C. Для повышения тепло-, влаго- и светостойкости в битум покровного слоя вводят наполнитель - тонкоизмельченный минеральный порошок. Для повышения атмосферостойкости, снижения способности к возгоранию, а также предотвращения слипания рубероида в рулонах на лицевую сторону наносят мелкую минеральную посыпку.

В зависимости от назначения, вида посыпки и марки кровельного картона рубероид делят на марки: РКК-500А, РКК-400А (Б и В), PKM-350Б (B), РПМ и РПП-300А (Б и В), РКЧ-350Б (В). Буква Р в марке означает рубероид; буквы К и П – кровельный или подкладочный.

Третьи буквы К, М, П, Ч – вид посыпки (К – крупнозернистая, М – мелкозернистая, П – пылевидная, Ч – чешуйчатая); числа означают марку кровельного картона (массу 1 м2 в граммах).

Цель работы

Изучить основные строительно-технические свойства нефтяного битума и исследовать зависимость его состояния и свойств от температуры; определить марку битума; изучить коллекцию рулонных кровельных материалов.

Порядок выполнения работы

Для выполнения задач исследования каждое звено студентов изучает экспериментально растяжимость битума в дуктилометре и оценивает его вязкость по глубине проникания иглы пенетрометра соответственно при температурах: первое звено – 25 °C; второе – 35 °C; третье – 45 °C и четвертое – 55 °C. Вся подгруппа студентов оценивает теплостойкость битума по температуре размягчения, устанавливаемой при помощи прибора "Кольцо и шар".

Марку битума и область его применения оценивают по растяжимости и вязкости, определенных при стандартной температуре 25 °C, а также по значению температуры размягчения.

После завершения экспериментальной части работы студенты знакомятся с коллекцией рулонных кровельных материалов, записывая основные сведения о них в таблицу. Фиксируется точное название материала, его марка, вид основы, ее пропитки и покрытия, наличие наполнителя и посыпки, область применения.

Методы испытаний

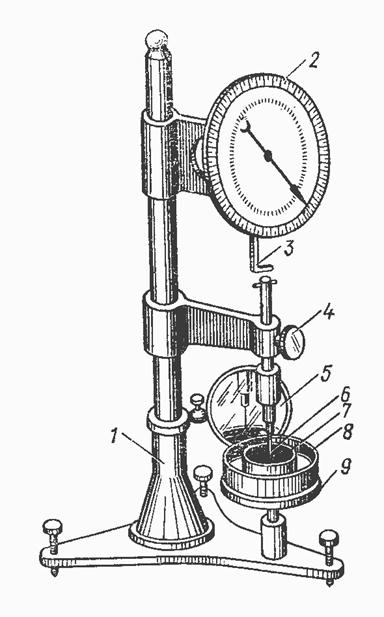

1 Определение глубины проникания иглы и расчет вязкости битума

Испытываемый битум в металлической чашке 7, имеющей внутренние размеры: диаметр 55 мм, высота 35 мм, помещают в кристаллизатор 8, наполненный водой так, чтобы высота слоя воды над поверхностью битума была не менее 10 мм; температура воды в кристаллизаторе контролируется термометром с погрешностью 0,5 °C (рисунок 44).

Кристаллизатор устанавливают на столик 9 пенетрометра 1 и острие иглы 6 подводят, пользуясь зеркалом 5, к поверхности битума так, чтобы игла только слегка касалась ее. Кремальеру 3 доводят до верхней площадки стержня с иглой, устанавливают стрелку на нуль циферблата 2 или отмечают ее положение. После этого одновременно включают секундомер и нажимают кнопку 4 прибора, давая игле свободно входить в испытуемый образец в течение 5 с. Затем доводят кремальеру вновь до верхней площадки стержня с иглой и отмечают показания прибора.

Определение повторяют до трех раз в различных точках на поверхности образца битума, отстоящих от краев чашки и друг от друга не менее чем на 10 мм.

После каждого погружения иглу вынимают из гнезда, отмывают кончик ее от приставшего битума бензином или другим растворителем и насухо вытирают по направлению к острию.

За величину глубины проникания иглы в десятых долях миллиметра принимают среднее арифметическое результатов трех погружений. Расхождение между результатами параллельных определений не должно превышать 5 % от величины меньшего результата.

Вязкость битума, определенная при различных температурах, подсчитывается по формуле

h = К / h2, (55)

где h – вязкость битума, Па×с; К – коэффициент пересчета, равный 7,86×108; h – глубина проникания иглы пенетрометра, 10-1 мм.

По полученным результатам в отчете следует построить графики зависимостей вязкости и растяжимости битума от температуры.

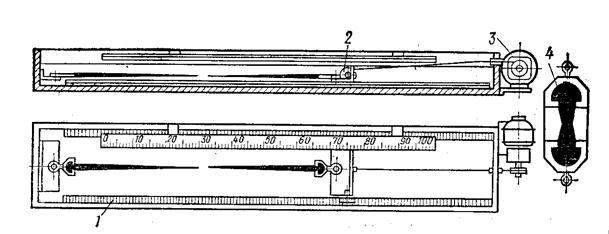

2 Определение растяжимости битума

Испытание на растяжимость производят в дуктилометре (рисунок 45), который состоит из ванны (ящик, обитый жестью), внутри которой через всю длину проходит червячный винт 1 с салазками 2; вращение винта придает салазкам поступательное движение; на одной стороне прибора прикреплена стойка с тремя штифтами, соответственно трем штифтам, имеющимся на салазках.

Рисунок 44 − Пенетрометр

Включая мотор дуктилометра 3, наблюдают за растяжением битума. Длину нити битума в сантиметрах, отмеченную указателем-стрелкой по линейке в момент разрыва, принимают за растяжимость битума.

На салазках закреплен указатель-стрелка, передвигающийся при движении салазок вдоль линейки. Червячный винт приводится в движение от мотора 3. Скорость передвижения салазок 5 см/мин.

Формы-восьмерки 4 с битумом закрепляют в дуктилометре, для чего кольца зажимов формы надевают на штифты, находящиеся на салазках и стойке дуктилометра, после чего отнимают боковые части формы.

Дуктилометр должен быть наполнен водой, имеющей температуру, соответствующую заданию с погрешностью 0,5 ºC. Вода должна покрывать штифты не менее чем на 25 мм.

Рисунок 45 – Дуктилометр

За окончательный результат принимают среднее арифметическое результатов трех параллельных определений. Расхождение между параллельными определениями не должно превышать 10 % от среднего арифметического значения сравниваемых результатов испытаний.

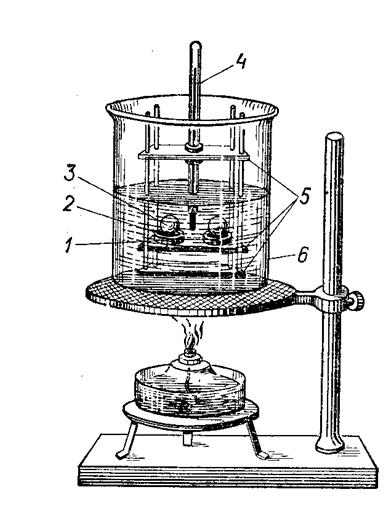

3 Определение температуры размягчения битума

Определение температуры размягчения производят на приборе 'Кольцо и шар", состоящего из металлического штатива 1 с тремя пластинками 5 и стакана 6 (рисунок 46). Расстояние между нижней и средней пластинками равно 25,4 мм. В средней пластинке имеются два отверстия диаметром около 19 мм для установки в них колец 2, залитых испытуемым битумом.

Кольца с битумом помещают в отверстие на пластинке прибора. В среднее отверстие пластинки вставляется термометр 4 так, чтобы нижняя точка ртутного резервуара термометра была на одном уровне с нижней поверхностью битума в кольцах.

Если температура размягчения битума ниже 80 °C, штатив с кольцами ставят на 5 мин в стакан, наполненный водой, имеющей температуру 4,5...5,5 °C.

Если температура размягчения битума выше 80 °C, то образец выдерживают в течение 15 мин в глицерине при температуре 35±0,5 °C.

По истечении 15 мин штатив вынимают из стакана, на каждое кольцо в центре поверхности битума кладут стальной шарик 3 диаметром 9,5 мм (рисунок 47а) и опускают штатив обратно в стакан.

Стакан устанавливают на нагревательный прибор так, чтобы плоскость колец была строго горизонтальной. Температура воды или глицерина в стакане после первых трех минут нагрева должна подниматься со скоростью 5±0,5 °C в минуту.

За температуру размягчения битума принимают температуру, при которой выдавливаемая шариком капля битума коснется нижней пластинки прибopa (рисунок 47б).

Рисунок 46 – Прибор «Кольцо и шар»

Рисунок 47 – Положение шара в приборе «Кольцо и шар»

Расхождение между двумя параллельными определениями не должно превышать 0,5 °C.

По результатам опытов в отчете следует дать аргументированные объяснения выявленным закономерностям с позиции теории дисперсной структуры битума и указать границы температурных интервалов различных его состояний; а также установить марку исследуемого битума. Составить характеристики кровельных материалов, обосновать их свойства и назначение.

4 Определение водонепроницаемости рулонных кровельных материалов

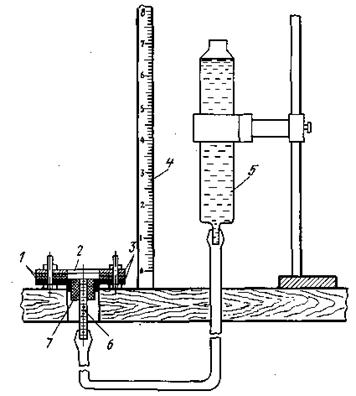

Водонепроницаемость рулонных кровельных материалов определяют на трех образцах размером 130х130 мм. Для испытания применяют прибор, изображенный на рисунке 48. Каждый образец в отдельности помещают между резиновыми прокладками. Поднимают сосуд до тех пор, пока расстояние между верхним уровнем воды в сосуде и нижней поверхностью образца, отмеченной на линейке, станет равным по высоте водяного столба, предусмотренной стандартом на испытываемый материал. При этом на внешней поверхности образца не должно появиться признаков проникания воды.

Поверх образца для предохранения его от деформации надо укладывать металлическую сетку с крупными отверстиями.

Определять водонепроницаемость можно также по времени, через которое образец пропускает воду при постоянном гидростатическом давлении, и по гидростатическом давлению, выдерживаемому образцом в течение определенного промежутка времени.

Водонепроницаемость пергамина можно определять и упрощенным методом. Образец материала размером 300х300 мм осторожно сгибают, придавая ему форму коробки с площадью основания 100х100 мм и высотой 100 мм. Изготовленную коробку помещают на металлический или фанерный лист, сверху которого наложена фильтровальная бумага, пропитанная раствором лакмуса или метилового красного.

Рисунок 48 – Прибор для определения водонепроницаемости

рулонных кровельных материалов:

1 – резиновые прокладки; 2 – образец; 3 – фланец; 4 – градуированная линейка;

Поиск по сайту: