|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

МЕТОДЫ ИСПЫТАНИЙ 13 страница

Выводы по работе

Производится расчет фактического расхода полимерного связующего в полимербетонах, исходя из значений средней плотности.

Делается заключение о влиянии дозировки полимеров на свойства соответствующих бетонов.

Контрольные вопросы

1 Цементно-полимерные бетоны это:

1 Бетоны, в которых связующим является полимер.

2 Бетоны, в которых полимер играет роль дополнительного связующего, а основным вяжущим является портландцемент.

3 Бетоны, открытая пористость которых пропитана полимерами.

4 Смеси полимерного связующего и портландцемента.

2 Полимеры это:

1 Высокомолекулярные органические соединения.

2 Высокомолекулярные неорганические соединения.

3 Низкомолекулярные соединения.

4 Высокомолекулярные соединения.

3 Полимербетоны отличаются

1 Высокой прочностью при сжатии и растяжении.

2 Высокой водонепроницаемостью.

3 Высокой коррозионной стойкостью.

4 Низкой плотностью.

4 Введение водорастворимых полимеров

1 Повышает удобоукладываемость в начальные сроки.

2 Не влияет на удобоукладываемость бетонных смесей.

3 Снижает удобоукладываемость бетонных смесей.

4 Повышает удобоукладываемость бетонных смесей.

5 Полимербетоны отверждаются путем

1 Введения отвердителя.

2 Тепловой обработки.

3 Тепловлажностной обработки.

4 Обжига.

6 Наименее дорогостоящими являются

1 Полимербетоны.

2 Бетонополимеры.

3 Полимерцементные бетоны.

3 Цементно-полимерные бетоны.

Лабораторная работа № 15

ГАЗОБЕТОН

Общие сведения

Газобетон относится к одной из разновидностей ячеистого бетона, которые образуют своеобразную структуру макропор (ячеек), равномерно распределенных в объеме бетона и разделенных друг от друга тонкими, но достаточно прочными перегородками (мембранами). Макропоры имеют диаметр 0,5…2,0 мм.

В зависимости от назначения ячеистые бетоны делят на теплоизоляционные, конструктивно-теплоизоляционные и конструктивные (таблица 51), а также на специальные (жаростойкие, акустические).

Таблица 51 – Основные характеристики ячеистых бетонов*

| Бетон | Марка бетона по плотности, кг/м3 | Марка бетона по прочности, М | Класс бетона по прочности, В | Марка бетона по морозостойкости, F |

| Теплоизоляционный | 10, 15 | 0,35 0,75 0,75; 1,00 | – – – | |

| Конструктивно-теплоизоляционный | 15, 25 25, 35 35, 50 50, 75 | 1,0; 1,5 1,5; 2,5 2,5; 3,5 3,5; 5,0 | 15, 25 15, 25, 35 15, 25, 35 15, 25, 35 | |

| Конструктивный | 75, 100 100, 150 150, 200 | 5; 7,5 7,5; 10 10, 15 | 15, 25, 35 15, 25, 35 15, 25, 35 |

* после тепловлажностной обработки ТВО ячеистые бетоны неавтоклавного твердения должны иметь прочность при сжатии не менее 70 % от марочной прочности.

Производство газобетона сопровождается выраженным эффектом вспучивания исходной бетонной массы. Вспучивание чаще всего достигается искусственно за счет введения в состав бетонной смеси газообразователей.

В качестве газообразователя применяют тонкоизмельченный алюминиевый порошок (пудру), реже пергидроль H2O2.

Образование газа в первом случае происходит в результате взаимодействия алюминиевой пудры Al с известью, образующейся при гидратации портландцемента и образование при этом водорода

3Ca(OH)2 + 2Al + 6H2O = 3CaO∙Al2O3∙6H2O + 3H2↑.

Выделяющийся водород частично теряется при перемешивании, но большая часть (70…85 %), расширяясь, вспучивает бетонную смесь. Вспучивание происходит интенсивнее, если в смесь добавить известь-пушонку. Важно, чтобы максимальное газовыделение происходило в момент структурообразования смеси, характерной особенностью которого является ее способность удерживать образующиеся газы и сохранять вспучиваемость.

Образование газа во втором случае происходит за счет разложения пергидроля в щелочной среде с образованием кислорода

H2O2 = 2H2O + O2↑.

Изготовление газобетона может происходить по литьевой или вибрационной технологии. По литьевой технологии водотвердое отношение В/Т смеси находится в пределах 0,50…0,60, по вибрационной технологии – 0,35…0,45. На большинстве заводов по производству газобетонных изделий нашел распространение литьевой способ с резательной операцией. Приготовление газобетонной смеси производится в следующей последовательности. Сначала вяжущее вещество с кремнеземистым компонентом перемешивается всухую. В качестве кремнеземистого компонента используют кварцевый песок с содержанием 80…85 % SiO2 и удельной поверхностью не менее 2000 см2/г. Вместо песка можно использовать маршалит, золу-унос ТЭС, молотые шлаки. После получения однородной сухой массы в нее вводят воду и в течение 2-3 мин перемешивают до получения однородной массы с последующим введением водной суспензии алюминиевой пудры или 80 %-го раствора пергидроля. Готовую смесь заливают в форму, где и происходит ее вспучивание. Для лучшего вспучивания желательно, чтобы смесь имела повышенную температуру. При использовании вибрационной технологии смесь уплотняется в формах на виброплощадках. На завершающей стадии формы со смесью направляются на предварительную выдержку. Образующаяся горбушка, выходящая за пределы формы, удаляется. Массив разрезается на изделия заданных размеров. Твердение может происходить в автоклавах и при нормальном давлении.

Цель работы

Изучить влияние текучести и способа формования на газоудерживающую способность смеси и влияние величины В/Т на прочность газобетона.

Порядок выполнения работы

Дежурное звено начинает работать первым. С помощью вискозиметра Суттарда (работа № 5) оно определяет количество воды затворения, необходимое для получения смеси определенной текучести (d = 9…11 см). В состав твердого компонента смеси входят цемент, известь, песок и алюминиевая пудра.

Остальные звенья готовят смеси с завышенным В/Т, соответственно на 0,1; 0,2 и 0,3 против величины, полученного дежурным звеном. Все звенья определяют текучесть теста, плотность смеси, пористость отформованной газобетонной смеси и отвердевшего бетона при применении литьевого и вибрационного способов формования. Испытания производятся по методике работы № 13.

Методы испытаний

1 Приготовление бетонной смеси

Все звенья готовят смесь одного состава твердой части (Т):

– цемент = 2000 г;

– известь негашеная молотая = 150 г;

– песок = 2000 г;

– алюминиевая пудра = 1,5 г.

Пудра вводится в виде водной суспензии (10 г пудры на 1000 мл воды) с добавлением 5 % гидрофильных ПАВ от массы алюминия в пересчете на сухое вещество (приложение 2). Добавка ПАВ необходима для улучшения адгезии пудры с цементным камнем.

В протертую влажной тканью сферическую металлическую чашу высыпается песок, цемент, известь. Смесь компонентов перемешивается до получения однородной массы. Затем в центре массы делают углубление, в которое выливается подготовленная суспензия алюминиевой пудры и необходимое количество воды. Смесь перемешивают до получения однородной массы, измеряют температуру и определяют текучесть на вискозиметре Суттарда. Создание требуемой температуры (~ 40 оС) производится применением подогретых до определенной температуры заполнителей и воды. В случае несоответствия текучести смеси требуемым значениям опыт повторяют на новой смеси с соответствующими дополнениями компонентов по составу.

2 Определение плотности бетонной смеси

Собрать две формы кубов с размером ребра 10 см, смазать тонким слоем машинного масла, взвесить, заполнить полученной смесью, избыток срезать с открытой поверхности, загладить и вновь взвесить. Плотность смеси определяют по известным формулам. Величину показателя плотности смеси вычисляют как среднее арифметическое двух результатов. Определение текучести и плотности смеси должно длится не более 10 мин, так как эти показатели изменяются во времени за счет газообразования.

3 Определение средней плотности отформованной смеси

Одну форму со смесью после определения плотности оставляют до вызревания (вспучивания) на 1 час, а другую форму сочленяют с насадкой и вибрируют на виброплощадке до прекращения вспучивания и появления горбушки. Отмечается время, затраченное на вибрацию. Этот время выдерживается всеми звеньями при уплотнении контрольных образцов. После часового вызревания с формы срезается горбушка, формы взвешивают и определяют средние показатели литьевой и виброуплотненной газобетонной смеси.

4 Определение пористости газобетонной смеси

Пористость смеси определяет каждое звено по полученным результатам плотности и средней плотности газобетонной смеси.

5 Определение пористости и прочности газобетона

Все формы с бетонной смесью оставляют для полного вызревания при температуре не ниже 20 оС, после чего срезают горбушку и помещают образцы в формах в камеру для гидротермальной обработки. Можно применять ТВО или оставить твердеть бетон в нормальных условиях. Следует учесть, что условия твердения для всех звеньев должны быть одинаковыми.

При достижении распалубочной прочности, но не ранее чем через 48 часов образцы вынимают из формы, выдерживают до влажно-сухого состояния, взвешивают, замеряют и испытывают для определения механических свойств.

Контрольные образцы испытывают не ранее чем через 12 час после ТВО, а при нормальном твердении – через 28 суток от начала изготовления смеси.

Предел прочности при сжатии вычисляют с погрешностью 0,01 МПа по формуле

R сж = α · К· N/S, (44)

где R сж – предел прочности газобетона при сжатии; α – переводной коэффициент к прочности эталонного образца-куба с размером ребра 15 см и равный для образцов-кубов с размером ребра 10 см – 0,9; К – переводной коэффициент к прочности эталонного образца с влажностью по массе 8…12 %, определяемый по таблице 52; N - разрушающая нагрузка; S – средняя рабочая площадь образца до испытания.

Таблица 52 – Переводной коэффициент К

| Влажность, % | ||||||

| Коэффициент К | 0,80 | 0,90 | 1,00 | 1,05 | 1,10 | 1,15 |

Средняя плотность газобетона в состоянии естественной влажности вычисляют по результатам взвешивания и измерения образцов, проведенных перед испытанием их на прочность по формуле

ρˉ = m в/V, (45)

где ρˉ – средняя плотность газобетона в состоянии естественной влажности, г/см3; m в – масса образца в состоянии естественной влажности, г; V – объем образца, см3.

Средняя плотность бетона в высушенном состоянии вычисляется по формуле

ρˉ с = m в/(1 + 0,01 ω) · V, (46)

где ρˉс - средняя плотность газобетона в высушенном состоянии, г/см3; m в – масса образца в состоянии естественной влажности, г; ω – влажность бетона, %; V – объем образца, см3.

Выводы по работе

По результатам испытаний образцов дать заключение о плотности и средней плотности газобетонной смеси и газобетона и о влиянии на свойства газобетона условий формования. Установить оптимальные В/Т и В/В отношения для получения газобетона с заданными свойствами.

Контрольные вопросы

1 В чем назначение автоклавной обработки при твердении газобетона?

1 Интенсификация процессов твердения вяжущего вещества.

2 Повышение максимальной температуры тепловой обработки.

3 Снижение энергоемкости производства газобетона

4 Улучшение процесса газообразования.

2 Какую роль выполняет песок в газобетоне автоклавного твердения?

1 Снижает расход вяжущего вещества.

2 Снижает усадочные трещины.

3 Является кремнеземистым компонентом вяжущего вещества, участвует в формировании гидросиликатов кальция и снижает усадочные трещины.

4 Выполняет только функцию кремнеземистого компонента, обеспечивая образование гидросиликатов кальция.

3 Какова роль извести в автоклавных газобетонах при использовании в качестве газообразователя алюминиевой пудры?

1 Известь нужна только для обеспечения газовыделения.

2 Известь является химическим реагентом двухкомпонентного газообразователя и участвует в реакции образования гидросиликатов кальция.

3 Известь гарантирует максимальное газообразование при ее минимальном расходе.

4 Известь является одним из главных компонентов сложного силикатного вяжущего вещества.

4 Как отразится увеличение В/Т на эксплуатационные характеристики газобетонов?

1 Уменьшается прочность и морозостойкость.

2 Увеличится пористость, а прочность и морозостойкость не изменится.

3 Снижается пористость и повышается прочность.

4 Улучшается удобоукладываемость бетонной смеси, повышается прочность и морозостойкость.

5 Чем регулируется газоудерживающая способность газобетонной смеси?

1 Количеством кремнеземистого компонента.

2 Только вязкостью бетонной смеси.

3 Количеством воды.

4 Вязкостью смеси и степенью ее тиксотропного разжижения при формовании.

6 Почему при приготовлении суспензии алюминиевой пудры порошок собирается на поверхности воды?

1 Алюминиевый порошок легче воды.

2 Алюминиевый порошок удерживается на поверхности воды силами поверхностного натяжения.

3 Алюминиевый порошок покрывается парафином для придания ему гидрофобности.

4 Алюминиевый порошок имеет высокую удельную поверхность и поэтому высокую энергию слипаемости, что не дает ему возможности покрываться слоем воды.

7 Почему алюминиевую пудру нельзя вводить в бетонную смесь в сухом виде, а нужно предварительно приготовить водную суспензию?

1 Введение алюминиевой пудры в сухом виде приведет к взрыву.

2 Вследствие гидрофобности алюминиевой пудры она будет неравномерно распределяться в смеси и не обеспечит однородную структуру.

3 Алюминиевая пудра в сухом состоянии е вызовет газообразования.

4 При сухой дозировке пудры возможны ее большие потери.

8 Какой вид извести способствует ускорению газообразования, улучшению газоудерживающей способности и более быстрому нарастанию прочности газобетона?

1 Молотая негашеная известь.

2 Известь-пушонка.

3 Известковое тесто.

4 Гидравлическая известь.

Лабораторная работа № 16

СТРОИТЕЛЬНЫЕ РАСТВОРЫ

Общие сведения

Строительные растворы относятся к композиционным каменным материалам, как и бетоны, только в них отсутствует крупный заполнитель. Рассматривая раствор как мелкозернистый бетон, следует помнить, что растворы отличаются большей удельной поверхностью заполнителей, растворные смеси укладываются тонким слоем без значительного уплотнения и, как правило, на пористое основание, способное отсасывать воду из них. Чтобы обеспечить однородность, пластичность и водоудерживающую способность растворной смеси при минимально возможном расходе вяжущего вещества применяют минеральные или органические пластификаторы. Необходимо учитывать, что избыточное количество вяжущего и минерального пластификатора в составе раствора увеличивает его водопотребность и усадку при твердении.

Растворные смеси с малой водоудерживающей способностью склонны к расслоению, что нарушает однородность смеси и понижает прочность раствора. Лучший состав и качество растворной смеси достигаются в том случае, когда пустоты в песке заполнены тестом из вяжущего вещества, воды и добавок, а поверхность зерен песка покрыта тонким слоем этого теста.

Строительный раствор – искусственный каменный материал, получаемый в результате твердения смеси вяжущего вещества, воды, мелкого заполнителя и добавок, улучшающих свойства строительных растворных смесей и растворов. Данная смесь до начала схватывания вяжущего вещества называется строительной растворной смесью.

Классифицируют строительные растворы по:

– плотности (тяжелые растворы с плотностью ≥ 1500 кг/м3 и легкие растворы с плотностью < 1500 кг/м3);

– виду вяжущего (цементные растворы, известковые растворы, гипсовые растворы, смешанные растворы);

– назначению (кладочные растворы, отделочные растворы и специальные растворы).

К материалам, применяемым для изготовления строительных растворов (вяжущее вещество, мелкий заполнитель, вода, добавки), предъявляются соответствующие требования.

Вяжущее вещество. Вид вяжущего вещества зависит от условий работы и прочности раствора. Марка вяжущего по прочности должна быть больше марки раствора в 3-4 раза. Применяются портландцемент для строительных растворов, воздушная известь, гипсовые вяжущие вещества, смешанные вяжущие вещества. Воздушную известь вводит в виде известкового теста, иногда используют молотую негашеную известь.

Мелкий заполнитель. Для тяжелых растворов лучше применять кварцевый песок; для легких растворов – пески из пемзы, туфа, ракушечника, керамзита. Для кладочных растворов применяются пески размером зерна ≤ 2 мм, для бутовой кладки ≤ 5 мм, для штукатурных растворов ≤ 1,2 мм. Для растворов марки М100 и выше пески должны удовлетворять тем же требованиям, что и для изготовления тяжелых бетонов.

Вода не должна содержать вредных примесей: растворимых солей, сульфатов и хлоридов.

Специальные добавки. Пластификаторы снижают расход вяжущего вещества, придают смесям необходимую пластичность и повышают ее водоудерживающую способность. Для этого применяются неорганические тонкодисперсные порошки (глина, известь, молотые шлаки, зола, тонкомолотый трепел и диатомит) и органические поверхностно активные вещества (ЛСТ, СНВ, мылонафт).

Кладочные строительные растворы предназначены для надежного соединения между собой отдельных элементов кладки, равномерного распределения нагрузки в ней и монтажа стен из панелей и блоков.

Цементные растворы применяют для подземной кладки и кладки ниже гидроизоляционного слоя. Цементно-известковые и цементно-глиняные растворы используются как в подземных, так и наземных частях зданий и сооружений. Известковые растворы используются в наземных частях зданий с небольшими нагрузками.

Кладочные растворные смеси и растворы должны обладать рядом свойств, главными из которых являются удобоукладываемость, водоудерживающая способность и прочность при сжатии.

Удобоукладываемость – способность растворной смеси распределяться на основании тонким однородным слоем, прочно сцепляющимся с поверхностью. Характеризуется подвижностью, которая определяется по глубине погружения конуса в исследуемую растворную смесь.

Водоудерживающая способность – способность растворной смеси не расслаиваться при транспортировании и сохранять достаточное количество воды в тонком слое смеси, уложенной на пористое основание.

Прочность при сжатии. На прочность кладочного раствора, работающего на плотном основании, влияют те же факторы, что и для бетонов, т.е. активность вяжущего и водоцементное отношение согласно закону прочности раствора

R p = 0,4 R ц (Ц/В – 0,3). (47)

Прочность растворов, уложенных на пористое основание, повышается примерно в 1,5 раза за счет уменьшения воды и уплотнения раствора при твердении по сравнению с растворами, уложенными на плотное основание. После отсоса части воды в растворной смеси устанавливается постоянное водоцементное отношение.

Прочность раствора R р (МПа), работающего на пористом основании, определяется в зависимости от расхода вяжущего вещества Ц (т/м3), его активности R ц и крупности песка k

R р = k · Rц (Ц – 0,05) + 4, (48)

где k – коэффициент крупности песка, зависящий от качества песка: для крупного песка – 2,2; песка средней крупности – 1,8; мелкого песка – 1,4.

Установлены марки раствора по прочности М4, М10, М25, М50, М75, М100, М150, М200. При возведении стен из панелей, крупных блоков к обычной каменной кладке в зимнее время без устройства тепляков марку строительного раствора повышают на одну ступень. При отрицательных температурах для сохранения жидкой фазы и продолжения реакции гидратации в состав строительного раствора вводят химические противоморозные добавки (поташ, нитрит натрия, хлористые соли и др.). Для монтажных растворов минимальная марка по прочности М100.

По морозостойкости кладочные растворы классифицируются на марки (F 10, F 15, F 25, F 35, F 50, F 100, F 150, F 200, F 300).

Цель работы

Изучить основные свойства кладочных строительных растворных смесей и растворов, исследовать влияние на них некоторых видов пластификаторов.

Порядок выполнения работы

Для решения поставленных задач, каждому звену студентов предлагается подобрать состав смешанного кладочного строительного раствора, работающего на пористом основании, при заданных показателях подвижности и прочности. Изучить влияние вида пластификатора на дозировку воды, водоудерживающую способность растворной смеси и прочность раствора. Определить прочность раствора. Оценить преимущества применения смешанных строительных растворов.

Дежурное звено готовит простую растворную смесь из цемента и песка, приливая воду до получения проектной подвижности, после чего производит оценку расслаиваемости и водоудерживающей способности. Другие звенья оценивают свойства растворной смеси и раствора, в которых используются минеральный или органический пластификаторы. В качестве таких пластификаторов можно рекомендовать известковое и глиняное тесто с показателем подвижности 13…14 см, а также 2 % -ный раствор ЛСТ, дозируя его в количестве 0,2 % от массы цемента в пересчете на сухое вещество.

МЕТОДЫ ИСПЫТАНИЙ

1 Определение подвижности растворной смеси

По рассчитанному или выданному преподавателем составу раствора каждое звено готовит растворные смеси для кладочных или штукатурных растворов. В сферическую чашу для затворения, дно которой предварительно протирают влажной тканью, высыпают необходимое количество песка. В песке лопаткой делают лунку, в которую высыпают необходимое количество вяжущего вещества. В течение 1 минуты песок и вяжущее вещество перемешивают до получения однородной массы, в результате чего получается сухая смесь – гарцовка. В случае приготовления смешанного раствора операцию повторяют с введением соответствующего компонента. В гарцовке лопаткой делают лунку, заливают ее отмеренным количеством воды и смесь хорошо перемешивают.

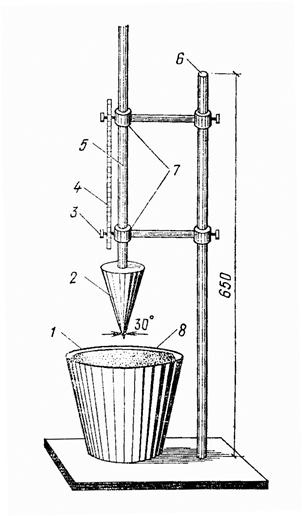

Определение подвижности растворной смеси производят с использованием прибора, схема которого представлена на рисунке 38.

Рисунок 38 – Прибор для определения подвижности растворной смеси

1 – сосуд для растворной смеси, 2 – эталонный конус, 3 – винт, 4 – шкала,

5 – штанга, 6 – стойка, 7 – зажимы, 8 – растворная смесь

Тщательно перемешанная смесь лопаткой переносится в коническое ведро таким образом, чтобы она на 2-3 см не доходила до краев. Стальным стержнем диаметром 10 мм смесь штыкуют до дна 25 раз. Пятью-шестью легкими ударами ведра о стол смесь разравнивают. Затем сразу же ведро с растворной смесью помещают под острие эталонного конуса, который подводят до соприкосновения с растворной смесью. Стопорным винтом конус фиксируют в этом положении и по шкале прибора берут отсчет в см. Затем стопорный винт отпускают, и эталонный конус массой 300 г опускают в растворную смесь. Через 30 с по шкале прибора берут отсчет. Разность показаний прибора дает подвижность растворной смеси по осадке конуса ОК. Если подвижность смеси ниже требуемой, то ее корректируют добавлением воды. Если подвижность смеси выше требуемой, то ее корректируют добавлением сухих компонентов в соответствующих соотношениях.

Водовяжущее отношение В/В растворной смеси определяют по формуле

В/В = m1/m2, (49)

где В/В – водовяжущее отношение в относительных долях с погрешностью 0,01; m1 – масса воды, г; m2 – масса вяжущего вещества, г.

В случае необходимости определяют водотвердое отношение В/Т, по данной формуле, где m2 – масса всех твердых компонентов смеси, г.

2 Определение плотности растворной смеси

Растворной смесью наполняют с избытком цилиндрический сосуд вместимостью 1 л. Перед испытанием сосуд предварительно взвешивают с погрешностью 2 г. Смесь уплотняют штыкованием стальным стержнем диаметром 12 мм 25 раз и пятью-шестью легкими ударами сосуда о стол. После уплотнения избыток смеси срезают. Стенки мерного сосуда очищают и сосуд взвешивают.

Плотность растворной смеси вычисляют по формуле

ρ = (m2 - m1)/1000, (50)

где ρ – плотность растворной смеси, г\см3; m2 и m1 – массы мерного сосуда соответственно со смесью и без нее, г; 1000 – объем цилиндра, см3.

Плотность растворной смеси определяют как среднее арифметическое двух результатов испытаний смеси, взятой из одной пробы и отличающиеся между собой не более чем на 5 % от меньшего значения. При большем расхождении результатов определение повторяют на новой пробе растворной смеси.

3 Определение расслаиваемости растворной смеси

Растворную смесь укладывают и уплотняют в форме для контрольных образцов-кубов с размером ребра 150 мм. После этого уплотненную смесь в форме подвергают вибрированию на виброплощадке в течение 1 мин. Верхний слой высотой 75 мм отбирают из формы на противень, а нижнюю часть выгружают из формы путем опрокидывания на второй противень. Отобранные пробы растворной смеси взвешивают с погрешностью 2 г и подвергают мокрому рассеву на сите с отверстиями 0,16 мм. При мокром рассеве отдельные части пробы, уложенные на сито, промывают струей чистой воды до полного удаления вяжущего вещества. Промывку считают законченной, если из сита вытекает чистая вода.

Отмытые порции заполнителя переносят на чистый противень, высушивают до постоянной массы и взвешивают с погрешностью 2 г.

Содержание заполнителя в верхней или нижней части уплотненной растворной смеси определяют по формуле

V = m1/m2.100 %, (51)

где m1 – масса отмытого высушенного заполнителя из верхней (нижней) части смеси, г; m2 – масса растворной смеси, отобранной из верхней (нижней) части смеси, г.

Расслаиваемость растворной смеси П определяется по формуле

П = Δ V/ΣV.100 %, (52)

где Δ V – абсолютная величина разности между содержанием заполнителя в верхней и нижней частях смеси, %; ΣV – суммарное содержание заполнителя верхней и нижней частей смеси, %.

Величину П для каждой пробы растворной смеси определяют дважды т вычисляют как среднее арифметическое двух определений, отличающихся между собой не более чем на 20 % от меньшего значения. При большем расхождении результатов определение повторяют на новой пробе растворной смеси.

4 Определение водоудерживающей способности

Водоудерживающая способность растворной смеси определяется на приборе, схема которого представлена на рисунке 39.

Рисунок 39 – Схема прибора для определения водоудерживающей способности растворной смеси

Перед испытанием 10 листов промокательной бумаги взвешивают с погрешностью 0,1 г, укладывают на стеклянную пластинку, сверху укладывают прокладку из марлевой ткани, устанавливают металлическое кольцо и еще раз взвешивают. Тщательно перемешанную растворную смесь укладывают вровень с краями металлического кольца, выравнивают, взвешивают и оставляют на 10 мин. Металлическое кольцо с растворной смесью осторожно снимают вместе с марлей. Промокательную бумагу взвешивают с погрешностью 0,1 г.

Поиск по сайту: