|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Классификация испытаний

Испытания по их последствиям делятся на разрушающие и неразрушающие.

При разрушающих испытаниях приборы не сохраняют свои качественные характеристики. При этом наблюдается полная потеря свойств или физическое разрушение прибора (испытание на хранение, грибоустойчивость, радиационную стойкость и др.), или частичное ухудшение качества (испытания на механическую прочность и устойчивость к теплу, влаге и т.д.).

При неразрушающих испытаниях не происходит изменения качества, параметров и характеристик прибора (скрытые дефекты обнаруживают по косвенным признакам).

Для полупроводниковых приборов и ИМС соответствующими отраслевыми стандартами установлена следующая система испытаний:

Каждая категория испытаний отличается по целям, объему и периодичности проведения. Каждой категории соответствует набор проверок параметров, внешнего вида, герметичности и других свойств приборов. Перечень проверок и испытаний оговаривается в общих и частных ТУ на приборы.

Рассмотрим некоторые особенности категорий испытаний, входящих в систему, и порядок их проведения.

Квалификационные испытания — категория К — проводятся с целью оценки готовности производства к выпуску изделий данного типа. Испытания проводят специальные комиссии, назначаемые для приемки установочной партии или серии по специальной программе.

В программу входят проверки внешнего вида, маркировки, электрических и конструктивных параметров, теплоустойчивости, ударной и вибрационной прочности, влагоустойчивости и т.п. Результаты квалификационных испытаний считаются неудовлетворительными, если получены отрицательные результаты хотя бы по одной группе испытаний. В этом случае службы технического контроля и надежности проводят анализ причин отказов, принимают меры по их устранению. После выполнения мероприятий по улучшению качества приборов проводят новые квалификационные испытания по сокращенной программе.

Приемо-сдаточные испытания — категория С - проводятся с целью контроля качества каждой изготовленной партии приборов. Испытания проводятся службами технического контроля по всем группам испытаний, присущих данной категории.

Партию считают прошедшей испытания, если она выдержала испытания по всем группам, входящим в состав этой категории.

При получении в процессе испытаний отрицательных результатов по какой либо группе, проверку изделий по другим группам прекращают. Приемку возобновляют после анализа причин появления дефектов и принятия мер по их устранению.

Периодические испытания — категория П — проводятся с целью периодического контроля качества приборов и проверки стабильности технологического процесса их производства. Они проводятся ОТК для большинства групп испытаний со специальной периодичностью (1, 2, 3... 6

месяцев).

При получении неудовлетворительных результатов испытаний отгрузку готовой продукции приостанавливают и проводят анализ дефектов. Если будет установлено, что дефекты связаны с качеством изделий, то все ранее принятые и неотгруженные потребителю изделия возвращаются цеху-изготовителю.

Типовые испытания - категория Т - проводит служба технического контроля, если в прибор внесены конструктивные или технологические изменения. Набор групп испытаний определяют в зависимости от степени возможного влияния вносимых изменений на качество приборов. Испытания проводят по специальной программе.

Контрольно-выборочные испытания — категория KB — проводятся головными НИИ по данному виду продукции с целью определения соответствия изделий серийного производства полному объему требований, установленных в нормативно-технической документации.

Испытания на долговечность - категория Д - и на сохраняемость -категория СХ - проводятся для подтверждения установленных в нормативно-технической документации минимальной наработки и срока сохраняемости.

В зависимости от объема партии проверяемых изделий, их сложности и назначения применяется выборочный или сплошной контроль.

Выборочный контроль, - контроль, при котором решение о качестве контролируемой продукции принимается по результатам проверки одной или нескольких выборок из партии.

Сплошной контроль - контроль, при котором проверке и испытаниям подвергается вся продукция. Такому виду контроля подвергаются приборы, выпускаемые малыми партиями. Кроме того, все приборы подвергаются сплошному контролю по параметрам, определяющим классификационные признаки продукции.

Выборочный контроль. Планирование испытаний на надежность. Оперативная характеристика

Алгоритм определения надежности выпускаемых изделий можно представить последовательностью процедур:

Здесь и далее: N- количество изделий в партии; п — выборка изделий из партии.

При проверке качества и надежности изделия требуется, задавшись временем испытания и допустимым количеством отказов, определить минимальное количество элементов (выборку), подлежащих испытанию, для обеспечения достаточной достоверности полученных результатов (эти задачи могут быть решены достаточно точно).

Краткая справка. Выборочный контроль как научный метод статистического контроля был развит Dodge и Roming в телефонной компании в конце 1920-х годов, когда потребовалось обеспечить высокую надежность электронной аппаратуры, встроенной в кабель связи, проложенный по дну Тихого океана. Они не только развили теорию метода, но и подготовили детальные таблицы для их использования при выборочном контроле, чтобы получить информацию о качестве аппаратуры при минимальном количестве инспекций.

Причинами, вызвавшими разработку метода выборочного контроля, явились:

1. Необходимость использования разрушающих методов контроля при измерении таких характеристик, как прочность бумаги или пластика; прочность контейнера; при определении и оценке химического состава,

вкуса пищи или напитка; эффективности лекарств и наркотиков; при проведении различных тестов крови человека.

2. Невозможность 100%-й инспекции из-за значительных затрат времени, сложности и высокой стоимости контроля (например, контроль разъемов высокого напряжения).

3. Отсутствие 100%-й гарантии достоверности результатов контроля даже при 100%-й инспекции; значительный процент дефектных изделий все еще остается, что объясняется усталостью рабочих и другими причинами.

4. Громадный объем продукции, поставляемой на рынок, делает невозможным использование 100%-го контроля.

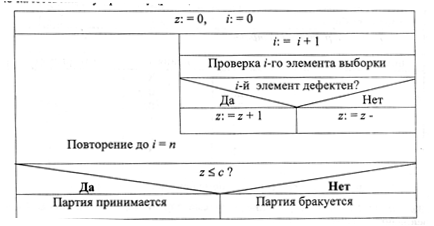

Основная идея, реализуемая методами выборочного контроля, может быть проиллюстрирована структурограммой плана однократного контроля по качественному признаку (рис.6)

Рис.6. Структурограмма плана однократного контроля по качественному признаку, где z — количество дефектных изделий в выборке; z— количество дефектных изделий осталось без изменения; i - номер изделия в выборке; с - допускаемое количество

дефектных единиц в партии, п - объем выборки.

Нетрудно видеть, что в данном случае решение о приемке или браковке партии изделий принимается в условиях заметной неопределенности, когда объем выборки и, браковочное число с в партии и количество дефектных изделий z в партии выбирается из обработанной версии прошлого опыта на основе самых общих представлений о сути предмета. Именно поэтому выборка изделий и, отобранная из партии объемом в N изделий, автоматически не гарантирует высокое качество всей партии изделий. Это просто индикатор плохого или хорошего качества. Качество изделий партии должно быть определено на основании сведений, полученных из других источников.

Три вида планов контроля по качественным признакам

Возможными видами планов проверок по качественным признакам являются планы с однократной, двукратной или многократной выборками. Эти термины относятся к числу выборок, которые выбраны или могут быть выбраны из партии.

| 1. Однократный контроль | |||

| л = 50 | |||

| партия принята, если z = 0, 1, 2 партия отвергнута, если z = 3 и более | |||

| 2. Двукратный контроль | |||

| п | принята | отвергнута | |

| первая выборка вторая выборка | 32 32 | z = 0 z<3 | z>3 , z>4 |

| 3. Многократный контроль | |||

| номер выборки | и | принята | отвергнута |

| X | |||

X - означает, что решение о приеме партии не принимается.

В первом случае решение о приеме партии изделий принимается на основании контроля одной выборки изделий, случайным образом отобранных из партии.

Двукратный контроль также относится к случайно отобранной одной выборке из партии; если это не приводит к принятию решения, то вторая выборка того же самого объема, которая прибавляется к первой, позволяет принять решение о пригодности партии.

Многократный контроль подразумевает серию выборок одного и того же объема, которые поэтапно суммируются с предыдущими выборками изделий. Число дефектных изделий после каждой выборки добавляется к ранее выявленным, и при накоплении достаточной информации принимается решение о пригодности партии. Число таких выборок не постоянно и не фиксируется заранее. При многократных выборках нельзя принять решение о приеме партии изделий по результатам контроля первой выборки, если предполагается, что партия имеет невысокую дефектность или содержит несколько дефектных единиц.

Поиск по сайту: