|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Роторные радиально-поршневые гидромашины

|

Читайте также: |

Роторной радиально-поршневой гидромашинной называют машину, укоторой оси поршней или плунжеров перпендикулярны оси вращения ротора или составляют с ней углы более 45 градусов.

Общими свойствами радиально-поршневых гидромашин как и большинства роторных машин.являются:

- обратимость (способность роторных насосов работать в качестве гидромоторов);

-возможность регулирования и реверса подачи насосов;

-способность работать только на чистых жидкостях.

Последняя особенность является недостатком. Перечисленные требования к жидкостям обусловлены малыми зазорами в роторном насосе и трение между обработанными по высшим классам точности и частоты поверхности статора,

1. 2. ОСНОВНЫЕ ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ПРИНЦИПЫ РАБОТЫ

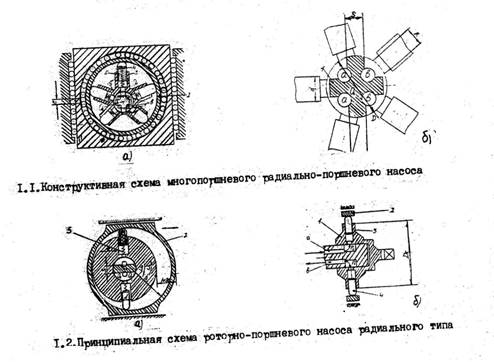

Принципиальная схема роторно-поршневого насоса радиального типа представлена на рисунке 1.2. Основными элементами конструкции, как и у роторных гидромашин других типов, являются:

- статор (статорное кольцо) 2с осью симметрии 01;

- ротор (цилиндровый блок) 1, в котором выполнены цилиндры, вращающиеся вокруг неподвижной оси 02;

поршни 4, которые являются вытеснителями и совершают вращательное (вместе с ротором) и, одновременно, возвратно- поступательное движение относительно стенок цилиндра Возвратно-поступательное движение поршней обеспечивается за счет эксцентриситета е. Пружина 5 обеспечивает связь поршней со статорным кольцом.

При работе машины в качестве насоса поршни связываются с барабаном при помощи различных механических устройств или пружин, помещенных в цилиндр, а также при помощи сил давления жидкости вспомогательного насоса С насоса подпитки). В некоторых конструкциях эта связь осуществляется с помощью одной лишь центробежной силы поршней.

При работе гидромашины в качестве гидромотора поршни во время рабочего хода перемещается от центра под действием рабочего давления жидкости, поступающей от источника питания (насоса). Во время нерабочего (холостого) хода к центру поршни перемешаются вследствие эксцентричного расположения ротора 1 относительно статора.

Рабочие камеры насоса образованы стенками цилиндра и поршнем. При вращении ротора рабочие камеры переносятся из полости всасывания в полость нагнетания и обратно. Эта особенность рабочего процесса (общая для всех гидромашин роторного типа) делает излишними всасывающие и нагнетательные клапаны.

Жидкость в насосе вытесняется в результате вращательного и одновременно возвратно-поступательного движения поршней. Кинематическая схема, для одного поршня представлена на рисунке 1.3.

Из представленной на рисунке схемы видно, что кинематической основой радиально-поршневой машины является кривошипно-шатунный механизм. Классический кривошипно-шатунный механизм преобразован так, что неподвижным звеном является кривошип 1. Цилиндр 3 вращается (приводится) с постоянной скоростью вокруг оси 02, а шатун 2 вращается с переменной скоростью вокруг оси 01. Ход поршня h за половину оборота ротора определен эксцентриситетом (h=2e).

1. 3. СИСТЕМ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ

Узел (механизм) распределения насоса обеспечивает заполнение рабочих камер жидкостью, замыкание рабочих камер и направляет жидкость в магистраль высокого давления из цилиндров, в которых происходит процесс нагнетания.

Узел распределения во многом определяет качество и надежность гидромашин. В частности, механизм распределения насоса определяет такую его характеристику, как фактический уровень пульсаций давления в полостях нагнетания. Утечки жидкости через зазоры в распределительном узле определяют в основном объемные потери в насосах и гидромоторах.

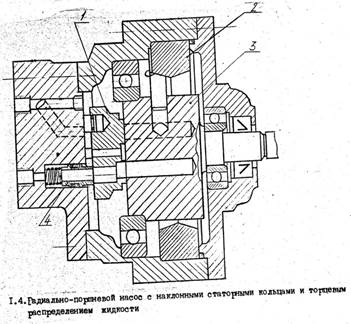

В радиадьно-поршневых роторных насосах распределение жидкости обычно осуществляется с помощью цилиндрического золотника (цапфы), как на рисунках 1.1. и 1.2. Применяют также насоси и гидромоторы радиального типа с торцовым распределением гад- кости (рис. 1.4). Анализ работы и конструкция торцового распределения подробно описаны в разделе "Роторные аксиально-поршневые гидромашины", где такой распределитель получил более широкое распространение.

Плоский распределительный золотник 1 (рис. 1.4) поджимается к торцу цилиндрового блока 3 с помощью пружин и давления жидкости. Питание насосов типа представленного на рисунке 1. 4 осуществляется через поджимной стакан 4.

В насосах с плоским золотником разделение полостей высокого и низкого давлений осуществляется непосредственным контактом поверхностей распределения (между ними отсутствует гарантированный зазор). Эти насосы имеют высокий объмный КПД, отличается надежностью. Из-за высокой герметичности гидромоторы с таким распределителем пригодны для работы при малых частотах вращения (до 1 об/мин).

При цапфовом распределении цилиндровый ротор помещается на цилиндрической цапфе (золотнике) 1 (рис. 1.1, рис. 1. 2). Рекомендуемые величины диаметрального зазора между отверстием втулки ротора и цапфой составляют 0.04...0,09 мм. Большой зазор рекомендуется для больших (более 100 мм) диаметров цапфы.

Цапфа имеет окна питания а и б, соединенные осевыми каналами с магистралями всасывания и нагнетания. Окна -отделены друг от друга двумя перемычками шириной S, которые обычно расположены симметрично относительно нейтральной (для схемы на, рис. 1.2 - вертикальной) оси. Этими перемычками цилиндры отсекаются как от окон полости нагнетания, так и от окон всасывания при переходе цилиндрами нейтрального положения.

Цапфовое распределение отличается компактностью и простотой изготовления. Однако вследствие наличия в конструкции этого узла распределения гарантированного зазора затруднена герметизация. Поэтому давление насосов с таким узлом распределения не превышает 200... 250 Бар.

Расположение и размеры разделительных перемычек (рис. 1.5 и рис. 1.6) должны обеспечивать:

- отсечение цилиндров от распределительных окон а и б цапфы; - хорошее заполнение цилиндров жидкостью при переходе

зоны всасывания;

- устранение таких нежелательных явлений как компрессия и вакуум жидкости в цилиндрах.

1. 4. НАИБОЛЕЕ НАГРУЖЕННЫЕ ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ОБЕСПЕЧЕНИЕ ИХ РАБОТОСПОСОБНОСТИ

К наиболее нагруженным элементам конструкции относятся пары трения, воспринимающие основные радиальные силы. Такими парами являются: опора поршня - статорное кольцо; распределительная цапфа - цилиндровый блок.

ОПОРА ПОРШНЯ - СТАТОРНОЕ КОЛЬЦО

При работе гидромашины поршни прижимаются к статорному кольцу, вступая с ним во фрикционное взаимодействие (рис.1.1). В конструкциях насосов используются как схемы, в которых поршни опираются о барабан своими сферическими головками (рис.1.1. 1.2), так и схемы с опорными башмаками (рис. 1.7).

При использовании первой схемы для снижения сил, трения поршней о статорное кольцо, последнее выполняется обычно в виде обоймы роликового подшипника 2 (рис. 1.1) Поршни при своем движении увлекают обойму, благодаря чему трение скольжения головок поршней заменяется трением качения роликов. В результате кольцо следует за ротором с угловой скоростью, практически равной угловой скорости ротора.

В некоторых машинах для уменьшения трения поршни снабжают с внешней стороны роликами, помещенными на игольчатых подшипниках (рис. 1.8).

Для улучшения смазки и снижения трения поршня о стенки цилиндра поршню в первой схеме часто сообщают поворотное движение относительно его оси. С этой целью поверхность статорного кольца,на которую опирается поршень, выполняют под некоторым углом равным 15...20 градусам (рис. 1.76). Поскольку точка контакта сферической головки поршня в этом случае смещена относительно его оси, поршень под действием силы трения будет поворачиваться в цилиндре. Направление поворота поршня в течение одного оборота цилиндрового блока изменяется 2 раза. Поворотное движение поршня, суммируясь с относительным возвратно-поступательным движением цилиндра, приводит к тому, что поршень будет двигаться в цилиндре по спирали

В насосе на рис. 1.9 проворачивание поршня обеспечивается с помощью пространственного под углом радиусу) размещения поршней в блоке 3. Распределение осуществляется с помощью

плоского золотника 1.

Чтобы уменьшить при проворачивании скольжение головки поршня, необходимо увеличивать плечо приложения силы. С этой целью в некоторых конструкциях головку поршня выполняют грибообразной (рис. 1. 7е)

Усилие N реакции статорного кольца (рис. 1.76) на сферическую головку поршня направлено по нормали к образующей конуса, имеющей угол к горизонту к проходит через центр сферы радиуса г. Это усилие может быть разложено на радиальную силу F, статически уравновешивающую давления жидкости на поршень, и силу Т. направленную перпендикулярно оси поршня. Сила Т изгибает поршень и прижимает его к стенкам цилиндра, за счет этого цилиндровый блок стремится сместиться в осевом направлении.

Действие осевой силы Т на цилиндровый блок можно компенсировать в насосах с расположением цилиндров в несколько рядов путем симметричной установки статорных колец (обойм) 2 с опорной поверхностью под углом (рис. 1.4). При четном числе рядов цилиндров может быть достигнута полная разгрузка, а при нечетном - частичная. При нечетном числе рядов поршни располагают в шахматном порядке.

В точке соприкосновения головки поршня со статорным кольцом возникает под действием силы N контактное напряжение. Допустимая величина контактного напряжения ограничивает максимальное усилие, развиваемое поршнем. Ввиду этого, диаметр d поршней выбирают для насосов, работающих при давлении до 100 Бар, не более 20 мм, и для насосов, работающих при давлении до 200 Бар, не более 16 мм.

С целью уменьшения контактных напряжений может быть увеличен радиус г сферической головки (рис. 1.7в). Подводя итог, можно сказать, что высокие контактные напряжения являются одним из недостатков схем, использующих сферические головки поршня.

В конструкции насосов с опорными башмаками (рис. 1.7а) контактные напряжения снижаются за счет развитой опорной поверхности башмаков.

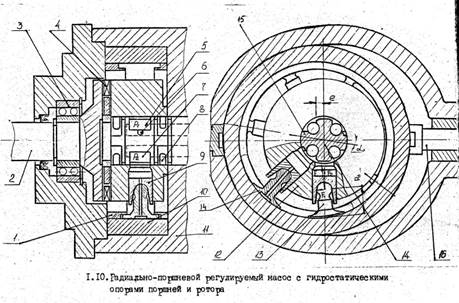

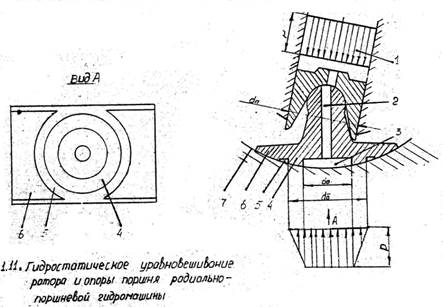

Опора поршня 9 может быть выполнена в виде гидростатического башмака 14 (рис. 1.10). Через отверстия 2 (рис 1.11) в поршне и стойке башмака жидкость из полости цилиндра 1 подводится в камеру 3 подошвы башмака 14, уплотненной кольцевым пояском 4.

Позицией 5 обозначена дренажная канавка, соединенная с полостью корпуса, где давление отсутствует. Размеры камеры и пояска выбирают при которых сила давления жидкости на их поверхность равна силе давления жидкости на поршень. Таким образом, сила давления жидкости на поршень передается кольцу 7 статора не контактными напряжениями между материалами обеих деталей, а силами давления жидкости, практически без участия контакта поверхностей при любых давлениях.

Для уравновешивания центробежных сил поршней, которые от давления не зависят, гидростатическая опора окружена развитыми опорными поверхностями 6, представляющими гидродинамические подшипники, несущая способность которых пропорциональна, как и центробежные силы, частоте вращения.

РАСПРЕДЕЛИТЕЛЬНАЯ ЦАПФА-ЦИЛИНДРОВЫЙ БЛОК

Парой трения, воспринимающей основные радиальные силы, являются распределительная цапфа и цилиндровый блок. Распределительная цапфа, несущая на себе цилиндровый блок, нагружена усилием N, которое создается силами давления жидкости на нагруженные поршни. Радиальная нагрузка на цапфу может достигать несколько десятков тысяч Ньютонов. Прогиб цапфы под действием этой нагрузки может привести к заеданию скользящей пары цапфа-втулка ротора из-за малого (несколько микрон) зазора При проектировании цапфа должна быть расчитана на прогиб. Величина прогиба не должка-выходить за пределы, допускаемые по –условиям возможности заклинивания ротора.

Для уменьшения сил, действующих на цапфу, обычно применяют гидростатическую разгрузку (гидравлическое уравновешивание ротора). Разгрузка обеспечивается соответствующим направлением утечки в зазорах между ротором и осью. Одна из схем этой разгрузки показана на рисунке 1.12а.

Составляющие силы давления жидкости на поршни действуют на ротор прижимая его к распределительной цапфе. С противоположной стороны на втулку ротора действует давление жидкости в зазоре между втулкой и цапфой, отжимающее ротор от цапфы Для достижения минимального износа втулки ротора эти силы должны по возможности, быть уравновешены.

Уравновешивание достигается при применении круговых кольцевых канавок а, выполненных на цапфе или на втулке. В верхней части рисунка 1.12а показан график распределения давления жидкости по длине втулки ротора при наличии этих канавок. Из графика следует, что на половину поверхности втулки, находящуюся в зоне нагнетания, действует давление жидкости, отжимающее втулку вверх (часть эпюры L1), а на другую половину, находящуюся в зоне всасывания, действует давление отжимающее втулку вниз (часть L2 эпюры давления). В результате втулка нагружается давлением, суммарная эпюра которого изображена в низу рисунка 1.12а. Под действием этого давления ротор отжимается вверх силой, величина которой должна уравновешивать составляющие F силы давления жидкости на поршни (смотри рисунок 1.7в).

Более совершенной является разгрузка с помощью некруговых (на угле 180 градусов), изолированных одна от другой канавок шириной с, которые соединяют, соответственно, с полостями высокого и низкого давлений, как показано на рисунка 1.12б. Высокое давление подводится к канавкам, выполненным симметрично на стороне низкого давления, а низкое давление - к таким же канавкам на стороне высокого давления.

Для предотвращения возможности заедания распределительной пары насосов большой мощности ротор 1 (рис. 1.12в) часто устанавливают на двух подшипниках качения 2, воспринимающих на себя нагрузку от сил давления жидкости.

Объемный КПД радиально-поршневых насосов при номинальном режиме работы равен 0,96...0,98 и выше, механический КПД - от 0,80 до 0,95.

Объемный КПД радиально-поршневых насосов при номинальном режиме работы равен 0,96...0,98 и выше, механический КПД - от 0,80 до 0,95.

Поиск по сайту: