|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Лекция.9. Механические свойства металлических сплавов и методы их определения

План лекции: Деформация и рекристаллизация металла. Механические свойства: прочность, пластичность, вязкость и твердость, методы их определения.

Прочность и пластичность металлов и сплавов являются одними из основных механических свойств материалов, определяющих работоспособность деталей судовых технических средств (СТС). Поэтому знание физической сущности деформации материалов, показателей, характеризующих механические свойства, а также умение их определять имеет большое практическое значение.

Так, при проведении работ по техническому обслуживанию и ремонту СТС необходима оценка качества новых или восстановленных запасных частей, а также используемых при ремонте материалов. Аналогичная информация необходима и при технической экспертизе в случае аварий на судах, когда по ее результатам зачастую делается заключение о степени виновности экипажа судна.

Прочность, как свойство металлов сопротивляться разрушению под действием внешних сил, характеризуется временным сопротивлением или пределом прочности sв, определяемым при испытании на растяжение. Для конструктора очень важным являются прочностные характеристики металла. Чем выше прочность металла, тем меньше могут быть размеры детали при той же рабочей нагрузке, тем меньше расход металла на данную машину.

Пластичность, как способность металлов не разрушаться при значительных остаточных деформациях, характеризуется относительным удлинением d и относительным сужением y, определяемыми при испытании на растяжение. Характеристики пластичности имеют большое значение при выборе деталей машин. При малой пластичности металлы становятся хрупкими и могут разрушаться в работе при случайных перегрузках, особенно при ударном приложении нагрузок, что может привести к аварии.

Основным видом испытаний для определения прочности материалов является испытание на одноосное растяжение. Оно сравнительно легко подвергается анализу, позволяет по результатам одного опыта определять сразу несколько важных механических характеристик материала, являющихся критерием его качества и необходимым для конструкторских расчетов.

Под механическими свойствами понимают характеристики, определяющие поведение материала под действием приложенных внешних механических сил.

В результате механических испытаний получают численные значения механических свойств, т.е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний сплава.

К механическим свойствам металла обычно относят прочность, под которой понимают сопротивление металла деформации и разрушению и пластичность, т.е. способность металла к остаточной деформации без разрушения.

Основным видом испытаний для определения прочности и пластичности материалов является испытание на одноосное растяжение. По этому виду испытаний также предусмотрено выполнение лабораторной работы.

Для испытания на растяжение применяют стандартный образец, который перед испытанием маркируют, измеряют и размечают. Начальная расчетная длина образца в пределах рабочей длины ограничивается неглубокими кернами.

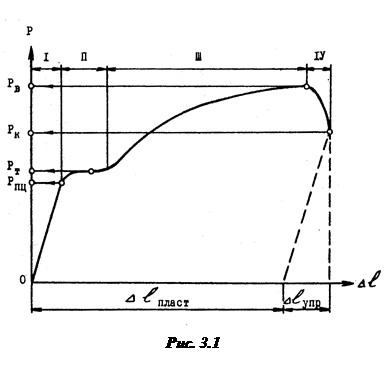

При испытании указанный образец крепится концами в захват разрывной машины и растягивается с малой скоростью до разрушения. В ходе испытания записывают так называемую кривую растяжения (рис.3.1), представляющую собой зависимость между прикладываемой к образцу нагрузкой P и его абсолютным удлинением Dl. Из этого рисунка видно, что кривая растяжения имеет 4 характерных участка, отражающих протекание в материале сложных физических явлений. Прямая на участке 1 свидетельствует, что удлинение пропорционально нагрузке, т.е. на этом участке сохраняет силу закон пропорциональности (закон Гука). После снятия нагрузки деформация растяжения исчезнет, атомы в решетке займут свое первоначальное положение. Напряжение, при котором нарушается пропорциональность между усилием и удлинением, называется пределом пропорциональности, определяемым по формуле

При испытании указанный образец крепится концами в захват разрывной машины и растягивается с малой скоростью до разрушения. В ходе испытания записывают так называемую кривую растяжения (рис.3.1), представляющую собой зависимость между прикладываемой к образцу нагрузкой P и его абсолютным удлинением Dl. Из этого рисунка видно, что кривая растяжения имеет 4 характерных участка, отражающих протекание в материале сложных физических явлений. Прямая на участке 1 свидетельствует, что удлинение пропорционально нагрузке, т.е. на этом участке сохраняет силу закон пропорциональности (закон Гука). После снятия нагрузки деформация растяжения исчезнет, атомы в решетке займут свое первоначальное положение. Напряжение, при котором нарушается пропорциональность между усилием и удлинением, называется пределом пропорциональности, определяемым по формуле

| бпц = Pпц / Fо, | (1) |

где Fо - площадь поперечного сечения образца. Детали машин рассчитывают так, чтобы возникающие в них при эксплуатации рабочие напряжения (бр) не превышали предела пропорциональности (упругости). Обычно бр £ 0,6*бпц.

Дальнейшее увеличение нагрузки приводит к появлению остаточного удлинения (участок 11), не исчезающего после снятия нагрузки. В этот момент длина образца увеличивается без увеличения нагрузки вследствие пластической деформации, перемещения одной части зерна относительно другой по кристаллографическим плоскостям скольжения. Материал как бы течет, а нагрузка Pт соответствует пределу текучести - минимальному напряжению, при котором образец получает остаточное удлинение без заметного увеличения нагрузки, т.е.

| бт = Pт / Fо | (2) |

Большинство металлов не имеет явно выраженной площадки текучести, тогда за предел текучести принимают условное напряжение, при котором образец получает остаточную деформацию О,2 % первоначальной длины образца, т.е.

| бо,2 = Pо,2 / Fо | (3) |

При дальнейшем увеличении нагрузки металл пластически деформируется и несколько упрочняется (участок Ш).

Временное сопротивление или предел прочности sв - это напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца, т.е.

| бв = Pв / Fо | (4) |

Для хрупких материалов достижение нагрузки Pв сопровождается разрушением. У пластичных - до этого момента удлинение образца и сужение его первоначального сечения происходит равномерно по всей расчетной длине. Затем в месте наименьшего сопротивления образуется сужение поперечного сечения (шейка): при этом нагрузка уменьшается до Pк и образец разрушается.

Предел прочности для пластичных металлов по формуле (4) меньше истинного сопротивления разрыву, так как фактически площадь сечения к концу растяжения образца меньше Fо.

Для определения характеристик пластичности складывают по поверхности разрушения половинки разорванного образца и замеряют штангенциркулем расстояние между следами керна lк и диаметр шейки около поверхности разрушения dк. Таким образом, под относительным удлинением d и относительным сужением y понимают соответствующие отношения абсолютного удлинения и сужения образца после разрыва к их начальным расчетным значениям, выраженным в %, т.е.

| (5) |

| (6) |

где lо и lк - начальная и конечная расчетная длина образца, мм; Fк - площадь сечения шейки, мм2 ; Fо - начальная площадь сечения образца, мм2.

Относительное удлинение d можно определить также по диаграмме растяжения (рис.3.1). С этой целью из точки Д проводится до пересечения с осью абсцисс прямая, параллельная отрезку ОС. Полученный отрезок соответствует D lпласт, равное абсолютному удлинению расчетной части образца после разрушения в мм.

Рассмотренные характеристики прочности и пластичности являются исключительно важными для всех материалов, так как на основании этих показателей устанавливаются области использования сталей, чугунов, латуней и других материалов для изготовления или восстановления деталей судовых машин и механизмов, воспринимающих и передающих силовые нагрузки. Однако во многих случаях эти свойства не характеризуют прочность материалов в условиях эксплуатации деталей СТС. Их можно использовать только для ограниченного количества простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к комнатной. Для большинства же изделий и конструкций, особенно из высокопрочных материалов, склонных к хрупкому разрушению, необходимо использовать и другие критерии оценки так называемой конструктивной прочности. В определенной степени это компенсируется учетом склонности металла к хрупкому разрушению, определяемому при динамических испытаниях на ударный изгиб и получением соответствующей характеристики материала, называемой ударной вязкостью.

Ударная вязкость, а н, как прочность при ударных нагрузках, определяется путем разрушения стандартного образца ударом массивного маятника и представляет собой отношение затраченной на излом образца работы Ан, Дж, к площади поперечного сечения образца F, м2, в месте излома, т.е.

| ан = Ан/F | (7) |

По этому виду испытаний также предусмотрено выполнение соответствующей лабораторной работы.

Кроме рассмотренных механических свойств большое значение для работоспособности деталей СТС имеет твердость их рабочих поверхностей.

Твердость - это свойство материала сопротивляться проникновению в него другого более твердого тела определенной формы и размеров.

Методика определения твердости весьма проста и может осуществляться непосредственно на готовой детали без ее разрушения. В большинстве случаев при определении твердости производят вдавливание в испытуемый материал индентора, изготовленного из значительно более твердого материала, чем испытуемый. При вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость. Таким образом, твердость при испытаниях методами вдавливания характеризует сопротивление металла пластическим деформациям, т.е. по существу определяются те же механические свойства материала, которые определяются при испытаниях на растяжение, но в новых условиях напряженного состояния.

Наиболее широко применяются следующие методы определения твердости: Бринелля, Роквелла и Польди. Для определения твердости также предусмотрено выполнение соответствующей лабораторной работы.

Твердость по Бринеллю НВ (Па) рассчитывают как отношение величины нагрузки Р (Н) к площади F (м2) поверхности полученного на образце отпечатка, представляющего собой шаровой сегмент. Определение площади шарового сегмента производят по формуле

| F= 1/2 p D (D - Ö D2-d2), | (8) |

где D - диаметр индентора, м; d - диаметр отпечатка, м.

Тогда окончательная формула для расчета твердости по методу Бринелля будет иметь следующий вид:

| (9) |

Рассмотренный метод является наиболее точным, однако использование в качестве индентора стального закаленного шарика невозможно для материалов с твердостью более НВ 4500 из-за начинающейся деформации самого индентора. Кроме этого, отпечаток на детали получается достаточно больших размеров, что может привести в негодность ее рабочую поверхность.

Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытуемого образца регламентируется ГОСТом и производится по соответствующим таблицам.

По методу Роквелла твердость определяется по глубине проникновения вдавливаемого стального шарика 1,588 мм при нагрузке 1000 Н (шкала В) или алмазного конуса с углом у вершины 1200 при нагрузке 600 и 1500 Н (шкалы А и С). При испытании сначала прикладывают предварительную нагрузку Ро, равную 100 Н, а затем указанную, в зависимости от выбранной шкалы. Разность глубин проникновения шарика или алмаза под нагрузками Ро и Р характеризует твердость. Чем меньше эта разность, тем тверже испытуемый материал и наоборот, чем больше эта разность, тем мягче материал. Значение твердости (HR) определяется по следующим формулам.

При измерении по шкалам А и С:

| HR = 100 - е, | (10) |

а при измерении по шкале В:

| HR = 130 - е, | (11) |

где е - величина, определяемая по формуле

е = (h-hо)/0,002,

h, hо - глубина внедрения индентора в испытуемый материал под действием нагрузок Р и Ро соответственно,

0,002 - величина, принятая за единицу твердости и соответствующая осевому перемещению индентора на 0,002 мм.

Твердость по Роквеллу обозначается HRA, HRB или HRC соответственно по шкалам А, В и С.

Метод Роквелла менее точен в сравнении с методом Бринелля. Однако, наряду с более широким диапазоном твердости испытуемых материалов, он позволяет избегать вычислений, получать малые отпечатки на рабочих поверхностях, измерять твердость поверхностных слоев деталей после химико-термической обработки, а также твердость мелких деталей.

Для выбора индентора и нагрузки в зависимости от характеристики испытуемого материала рекомендуется использовать табличные данные.

По методу Польди используется та же схема определения твердости, что и по методу Бринелля - вдавливание стального закаленного шарика. Поэтому ему присущи практически те же ограничения по твердости. Принципиальным же отличием является ударное приложение нагрузки одновременно к детали и эталону, что позволяет исключить ее из рассмотрения и сопоставить значения твердостей с учетом лишь диаметров получаемых отпечатков.

Эталон представляет собой прямоугольный, обычно стальной брусок, у которого заранее в лаборатории судоремонтного завода определена и нанесена на торец твердость по методу Бринелля. Его вставляют в корпус приспособления и зажимают бойком так, чтобы над шариком не оказался отпечаток от ранее проведенных испытаний. Затем, установив приспособление на зачищенное напильником или наждачной бумагой место детали, наносят по бойку сильный удар молотком массой 5-10 Н. После этого вынимают эталон и измеряют на нем и детали диаметры отпечатков. Значение твердости детали вычисляют по формуле

| HBдет = HBэт (dэт/dдет)2, | (12) |

где НВэт - твердость по Бринеллю материала эталона; dэт - диаметр

отпечатка на эталоне, мм; dдет - диаметр отпечатка на детали, мм.

Важным преимуществом метода Польди является возможность применения его для определения твердости крупных деталей непосредственно на судне или в цехе завода. Это в значительной мере компенсирует сравнительно небольшую точность получаемых при испытаниях результатов.

Кроме рассмотренных методов существует метод определения твердости по Виккерсу и микротвердость. Первый используют для определения твердости деталей малой толщины и тонких поверхностных слоев, а второй - для определения микротвердости мелких деталей и отдельных структурных составляющих сплавов. В обоих случаях твердость (Н*) определяется по формуле:

| Н* = 1,8544 P/d2, | (13) |

где Р - нагрузка, Н; d - диагональ отпечатка, мкм.

Механические свойства неметаллических материалов имеют свои особенности, зависящие от их структуры, физического состояния, температуры и т.д. Вследствие высокой молекулярной массы они не способны переходить в газообразное состояние, при нагревании образовывать низковязкие жидкости, а некоторые, обладающие термостабильной пространственной структурой, даже размягчаться.

Полимеры могут находиться в трех физических состояниях: в стеклообразном, высокоэластичном и вязкотекучем.

Стеклообразное состояние - твердое, аморфное (атомы совершают колебательное движение около положения равновесия, движения звеньев и перемещения макромолекул не происходит).

Высокоэластичное состояние присуще только высокополимерам, характеризуется способностью материала к большим обратимым изменениям формы при небольших нагрузках (колеблются звенья, и макромолекула приобретает способность изгибаться).

Вязкотекучее состояние напоминает жидкое состояние, но отличается от него очень большой вязкостью (подвижна вся макромолекула). С изменением температуры линейный или разветвленный полимер может переходить из одного физического состояния в другое.

Полимерным материалам присуще старение - самопроизвольное необратимое изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале в процессе эксплуатации и хранения. Причинами старения являются свет, теплота, кислород, озон и другие немеханические факторы.

Поиск по сайту: